Das Erlernen der Ursache von Produkt- oder Gerätefehlfunktionen ist die Grundlage für die Suche nach einer Lösung für das Problem. Die Fehleranalyse hilft einem Unternehmen, die Ursache für Produktfehler zu erreichen. Noch wichtiger ist, dass der Hersteller die erforderlichen Informationen erhält, um das Problem zu beheben, das den Fehler verursacht hat.

Fehleranalysetest Es ist normalerweise ein multidisziplinärer Prozess. Zu den von EUROLAB während einer Analyse verwendeten Werkzeugen gehören visuelle Inspektionen, Metallographie, Umwelt-, chemische Analysen und Simulationstests.

Die verwendeten spezifischen Tests hängen vom Produkttyp und dem Störungsmodus ab. Ursachenfehlerprüfungen dienen dazu, die Fehlerursache und die erforderlichen Korrekturmaßnahmen zu ermitteln, um sie zu verhindern. Produktfehler können jedoch ein komplizierter Prozess sein. Nach unserer Erfahrung wird ein Geräteausfall selten durch einen einzelnen Vorfall verursacht.

Anzeichen eines physischen Versagens, wie z. B. eine rissige Metallkomponente oder ein fehlerhaftes elektronisches Gerät, sind am offensichtlichsten. Diese Anzeichen sind jedoch normalerweise etwas mehr als Anzeichen eines Versagens. EUROLAB sucht nach der Grundursache des Fehlers.

Das Erkennen der Grundursache eines Fehlers ist ein dreiteiliger Prozess.

Der erste Schritt des Fehleranalysetests ist die Datenerfassung. Während dieses Schritts werden Informationen darüber gesammelt, wie das Gerät ausgefallen ist und wann es aufgetreten ist. Darüber hinaus kann der Hersteller zusammenarbeiten, um Ihre Ziele für die Fehleranalyseprüfung festzulegen, festzulegen, wie das Teil funktionieren soll, und bei Bedarf zusätzliche Fachexperten konsultieren.

Die Art und Breite der Fragen, die wir in diesem Schritt gestellt haben, kann für eine Organisation überraschend sein, die zuvor keine Fehleranalyse durchgeführt hat. Einige der wichtigen Informationen, die zu diesem Zeitpunkt gesammelt werden sollten, sind:

In dieser Phase führen wir Tests mit dem analysierten Produkt durch. Wir testen ein repräsentatives Beispiel für fehlerhafte Geräte und geeignete Mitarbeiter. Auf diese Weise können Sie feststellen, welche Komponenten ausgefallen sind und wann der Fehler aufgetreten ist.

Wann immer möglich, bevorzugen wir zerstörungsfreie Prüfungen im Fehleranalysetest. Dies hilft, die genauesten Daten bereitzustellen und ist für den Kunden wirtschaftlicher. Manchmal erfordert die Fehleranalyse Teile des Materials oder führt einen thermischen Test durch. In diesen Fällen führen wir diese Tests später im Datenerfassungsprozess durch.

Der nächste Schritt im Fehleranalyseprozess besteht darin, die Grundursache des Fehlers zu ermitteln. Gerätefehler sind selten das Ergebnis eines einzelnen Ereignisses. Unsere Erfahrung hat gezeigt, dass es viele Eingaben gibt, selbst bei einem "einfachen" Fehler. Dies weist darauf hin, dass es normalerweise verschiedene Möglichkeiten gibt, um einen Ausfall in Zukunft zu verhindern.

Nehmen Sie dieses Beispiel für einen Ausfall eines elektronischen Geräts. Wenn eine Organisation regelmäßig Kundenbeschwerden über ein Kurzschlussgerät erhält und eine Fehleranalyse beantragt, werden elektronische Fehleranalysetests durchgeführt. Dieser Test zeigt Kurzschlüsse von Bauteilen, da das verwendete Metall je nach Position des Metalls im Teil die falsche Härte aufweist.

Für die meisten Unternehmen ist die Ermittlung von Korrekturmaßnahmen der wichtigste Teil der Fehlerursachenanalyse. Wenn Sie mit EUROLAB zur Fehleranalyse arbeiten, erhalten Sie einen umfassenden Bericht über die Ursachen und Auswirkungen von Gerätefehlern. EUROLAB kann auch Vorschläge zur Behebung von Problemen machen.

Die meisten Vorschläge zur Behebung eines Problems sind geringfügige Änderungen, die erhebliche Auswirkungen haben können. Kleine Änderungen beim Testen, Verarbeiten und Lagern von Ausgangsmaterialien und Produktkomponenten können den Geräteausfall erheblich reduzieren.

In anderen Fällen tritt ein Fehler auf, wenn Kunden ein Gerät zu lange oder unter ungeeigneten Betriebsbedingungen verwenden. In diesen Fällen können unsere Empfehlungen zusätzliche Produktschulungen für Marketing- und Vertriebsmitarbeiter enthalten. Diese Mitarbeiter können diese Informationen dann an Kunden weitergeben. Dies verhindert, dass Fehlfunktionen des Geräts vor unsachgemäßer Verwendung oder Anwendung geschützt werden.

Wir können Ihnen auch dabei helfen, festzustellen, ob Korrekturmaßnahmen erforderlich sind. Einige Organisationen entscheiden möglicherweise, dass keine wirtschaftlichen Kosten erforderlich sind, um seltene Produktfehler zu beheben. Wenn die Fehlfunktion des Geräts selten ist und nur minimale Ergebnisse erzielt, kann das Ersetzen der defekten Komponenten kostengünstiger sein als das Ändern des Herstellungsprozesses. Der Fehleranalysetest kann die Informationen liefern, die für eine fundierte Entscheidung erforderlich sind.

Die Fehler- und Fehleranalyse verwendet verschiedene Tests, um die wahre Ursache eines Produktfehlers zu ermitteln. Diese Tests lassen sich in zwei Kategorien einteilen: zerstörungsfreie Tests, die das Produkt intakt halten; und zerstörende Prüfungen, bei denen das Produkt ausgetauscht werden muss, um Querschnitte oder thermisches Verhalten zu untersuchen.

EUROLAB beginnt seine Analyse mit einer zerstörungsfreien Analyse (NDA), da diese Tests darauf abzielen, weitere Schäden am Produkt zu verhindern. Mit NDA zu beginnen ist normalerweise kostengünstiger. Dies ist auch die bevorzugte Methode, um den Nachweis des Fehlermodus aufrechtzuerhalten.

| Testbeschreibung | Typ (NDA / DPA) |

| Sichtprüfung | zerstörerisch |

| Optische Mikroskopie | zerstörerisch |

| Rasterakustische Mikroskopie | zerstörerisch |

| 2D / 3D-Röntgenradiographie | zerstörerisch |

| Röntgenfluoreszenzspektroskopie | zerstörerisch |

| Kurvenspur / elektrische Steuerung | zerstörerisch |

| Kontaminationsanalyse | zerstörerisch |

| Thermische Analyse | destruktiv |

| Destruktive physikalische Analyse (DPA) | destruktiv |

| Abschnittsanalyse | destruktiv |

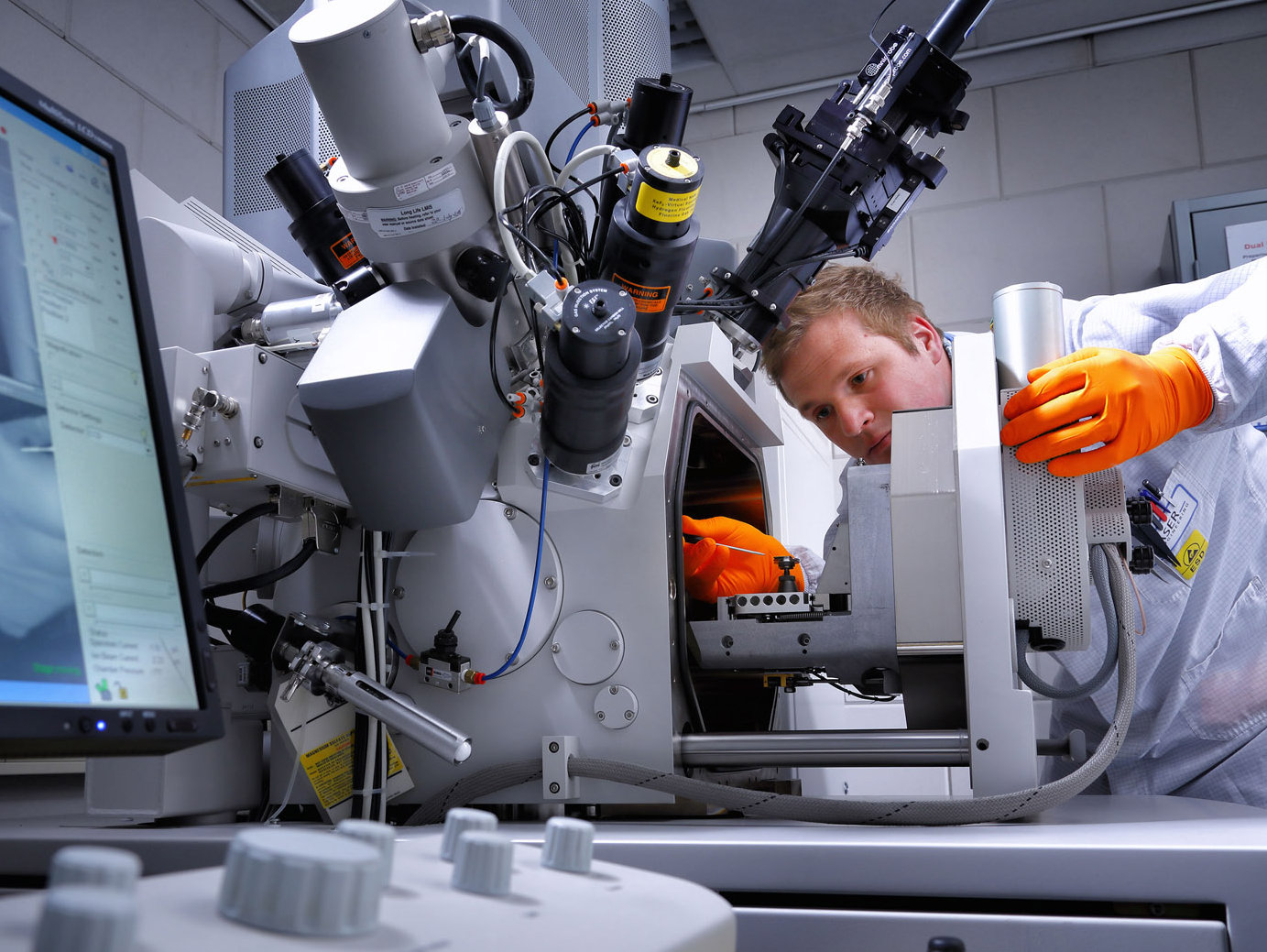

Die EUROLAB-Labors sind für eine Vielzahl von Prüfmöglichkeiten ausgestattet und werden sowohl für zerstörungsfreie Prüfmethoden wie Röntgenstrahlen und Mikroskopie als auch für zerstörende Prüfungen wie Kontaminationsanalyse und thermische Analyse eingesetzt. International akkreditiert Es war.

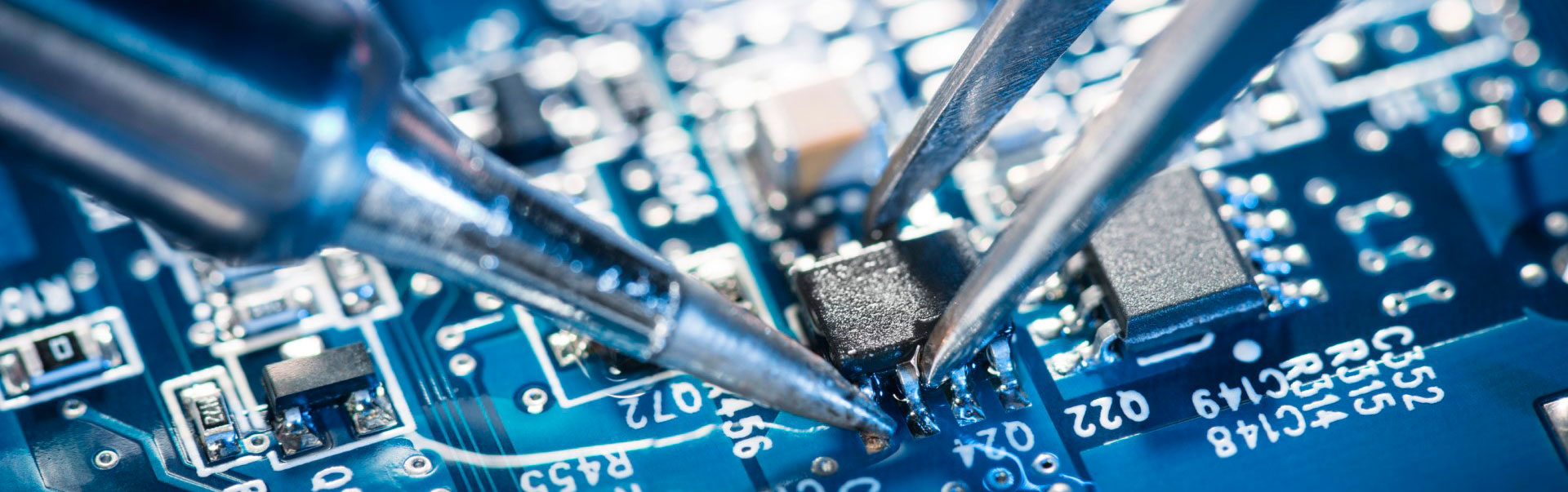

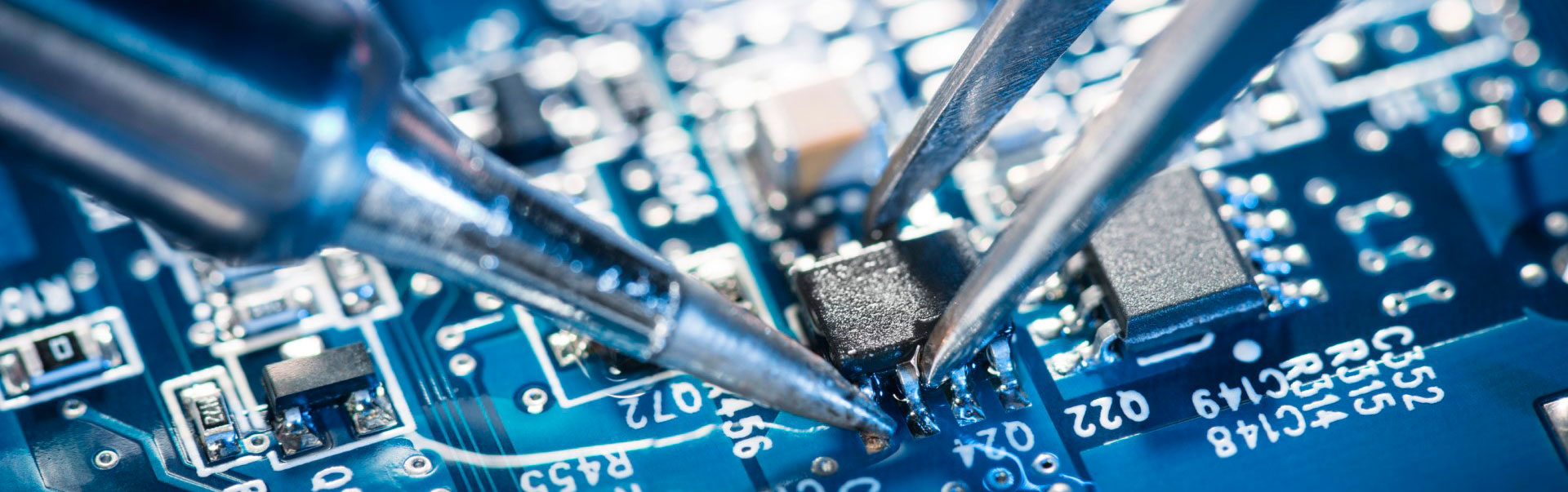

Der größte Teil der heute hergestellten Elektronik basiert auf Leiterplatten. Von Kinderspielzeug bis hin zu fortschrittlichen Computern sind Leiterplatten für viele elektronische Geräte von entscheidender Bedeutung. Viele Leiterplatten fallen jedoch während des Herstellungsprozesses aus.

Mithilfe der Analyse von Leiterplattenfehlern kann ein Unternehmen feststellen, warum Leiterplatten ausfallen und wie das Problem behoben werden kann. Das Testen von Grundursachenfehlern für Leiterplatten ist ein ganzheitlicher Prozess, mit dem Sie mehr Antworten finden können als mit einer einfachen Punktprüfung.

Wir arbeiten mit verschiedenen Leiterplatten. EUROLAB hat hunderte Male einseitige, doppelseitige, mehrschichtige Leiterplatten sowie flexible und Fehlerursachenuntersuchungen auf Hochfrequenz- / PTFE-Leiterplatten mit Blind- und Lochstrukturen durchgeführt.

Einige der Tests, die wir bei der Prüfung von Leiterplattenfehlern verwendet haben, sind:

Die Fehleranalyse von EUROLAB geht über die Ermittlung der Problemursache hinaus. Wir können Ihnen helfen, Wege zu finden, um das Produkt zu verbessern und Fehler im Leiterplattenherstellungsprozess zu beheben.

Ausfälle elektronischer Komponenten und Hardware können in vielen Phasen des Produktlebenszyklus auftreten. Zusätzlich zu Problemen in der Produktdesign- und Herstellungsphase können elektronische Komponenten aus folgenden Gründen ausfallen:

Wir verwenden sowohl zerstörungsfreie als auch zerstörungsfreie Tests, um die Grundursache für Ausfälle elektronischer Komponenten zu ermitteln. Unsere Techniker für elektronische Komponenten arbeiten mit einer Vielzahl von Tools und Software, um die richtigen Testtechniken für Ihre Produkte auszuwählen.

Signalgeneratoren, Sniffer und Vektorsignalanalysatoren werden häufig zur Fehleranalyse elektronischer Komponenten verwendet. Bei Bedarf verwenden wir auch Mikroskopie, Röntgen- und Kontaminationsanalyse. EUROLAB-Tester können auch Hardwarefehler während der Installation und des Betriebs mit verschiedenen Sprachen und Betriebsplattformen testen.

Das Erkennen der Grundursache für den Ausfall eines elektronischen Geräts ist für andere Objekte häufig schwieriger als das Ermitteln des Grundursachenfehlers. Es ist wichtig, ein qualifiziertes Labor für die Analyse von Fehlern elektronischer Geräte in Bezug auf Wechselwirkungen zwischen Software und Hardware zu finden.

Die EUROLAB-Labors sind für die Diagnose von Software- und Hardwareproblemen ausgestattet, die bei einem Ausfall elektronischer Geräte auftreten. Wir wählen die geeigneten Tools und Tests zur Analyse Ihres Geräts aus.

Metallversagen kann erhebliche Auswirkungen auf Produkte in der Lieferkette haben. Metallversagen kann enorme Konsequenzen haben, von Verunreinigungen und Korrosion, die zum Ausfall medizinischer Geräte führen, bis hin zu Belastungsfehlern, die die strukturelle Integrität beeinträchtigen. Allein durch Metallkorrosion werden auf dem Weltmarkt jedes Jahr wirtschaftliche Schäden in Höhe von rund 300 Milliarden US-Dollar verursacht.

Mit dem Metallausfalltest von EUROLAB kann Ihr Unternehmen feststellen, warum Metallkomponenten ausfallen und wie das Problem behoben werden kann. Wir bieten Metallprüfungen für Kunden in einer Vielzahl von Branchen an, darunter:

Die Fehleranalyse ist ein komplexer Prozess, der auf verschiedenen Techniken basiert. Unsere fortschrittlichsten Datenerfassungstools helfen uns, die Ursache für Metallversagen schnell zu identifizieren und Lösungen zur Lösung des Problems zu finden. Wir führen regelmäßig Korrosionstests, Schlagprüfungen und Ermüdungsprüfungen an Metallbauteilen durch. EUROLAB kann auch spezielle Testräume und Vorrichtungen für die Fehlerprüfung großer Metallkomponenten erstellen.

EUROLAB hat Erfahrung in der Entwicklung kundenspezifischer Testprogramme, die sowohl nationalen als auch internationalen Zertifizierungsstandards entsprechen. EUROLAB-Laboratorien sind von ISO-17025 für die Fehlerursachenprüfung von Metallprodukten akkreditiert.

Kunststoffe können auf viele verschiedene Arten versagen. Kunststoffprodukte können Spannungsbrüche, Ermüdung, Materialverschlechterung und Verunreinigungen versagen. Kunststoffprodukte können auch auf nicht weniger schwerwiegende Weise versagen: Verfärbungen und Verschlechterungen können die Integrität von Kunststoffprodukten beeinträchtigen. Die Bestimmung der genauen Ursache der plastischen Fehlfunktion erfordert eine Reihe von Tests und umfassende Polymerkenntnisse.

Der Grundursachtest für plastische Fehler folgt einem ähnlichen Prozess wie bei der Analyse von Metallfehlern. Die Analyse von Kunststofffehlern kann komplexer sein, da Kunststoffe häufig Additive wie Weichmacher, Farbstoffe und verstärkende Füllstoffe enthalten. Infolgedessen erfordert die Fehlerprüfung für Kunststoffprodukte häufig eine spezielle Prüfung der molekularen und chemischen Strukturen in Kunststoffen.

Die EUROLAB-Labors sind mit modernsten Geräten für die Analyse von Kunststoffversagen ausgestattet. Wo immer möglich, verwenden wir zerstörungsfreie Prüftechniken wie Mikroskopie und spektroskopische Analyse.

EUROLAB bietet eine Fehlerursachenanalyse für Industriekomponenten für die Luftfahrt- und Verteidigungsindustrie sowie für Konsumgüter aus Kunststoff. Wir konzentrieren uns darauf, die Fehlerursache schnell zu ermitteln und eine Lösung zu entwickeln, um weitere Produktfehler zu verhindern.

Wenn sich in der Lieferkette Verunreinigungen befinden, ist es wichtig, diese schnell zu überprüfen. Die Identifizierung von Schadstoffen kann jedoch ein zeitaufwändiger Prozess sein, der große Ressourcen erfordert.

Die Kontaminationsanalyse und Identifizierung des EUROLAB-Labors kann Ihnen helfen, die Kontamination zu finden, die die Fehlfunktion des Produkts verursacht hat. Das Verfahren zur Identifizierung von Schadstoffen hängt vom Produkt, der Art der Kontamination und den Zielen des Kunden ab.

Die Arten der Kontaminationsanalyse, die wir normalerweise durchführen, umfassen:

Da Kontamination häufig ein vielschichtiges Problem ist, verwenden wir für unsere Kontaminationsanalyse einen multidisziplinären Ansatz.

EUROLAB ist ein akkreditierter Spezialist für Fehleranalysen. Speziell für die Ursachenfehleranalyse ISO 17025- und A2LA-Akkreditierungen Wir haben. Dies bedeutet, dass unsere Labors hohe Standards für Tests und Kalibrierungen erfüllen und unsere Tests von einer Vielzahl von Lieferanten und Aufsichtsbehörden akzeptiert werden.

Sie können uns sofort kontaktieren, um Ihre Anforderungen für Fehleranalyse-Tests zu erfüllen.

Um einen Termin zu vereinbaren, genauere Informationen zu erhalten oder eine Bewertung anzufordern, können Sie uns bitten, unser Formular auszufüllen und Sie zu erreichen.