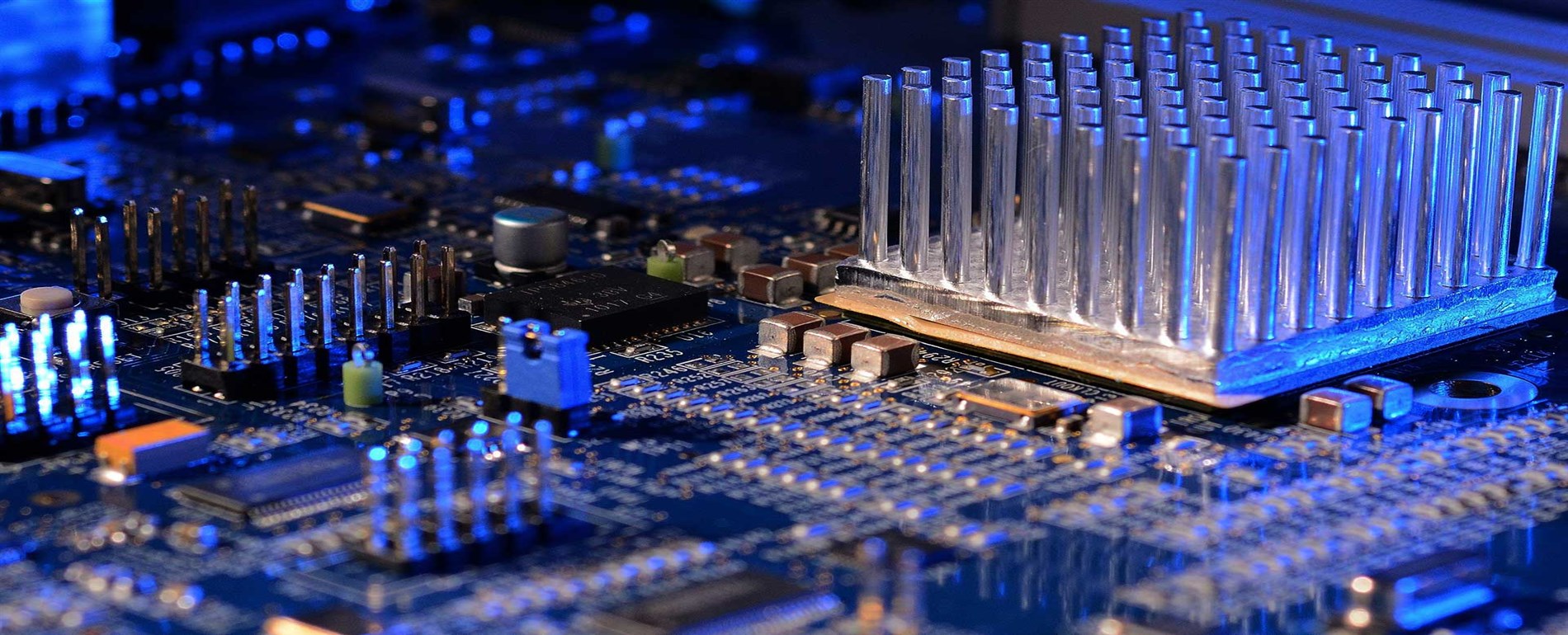

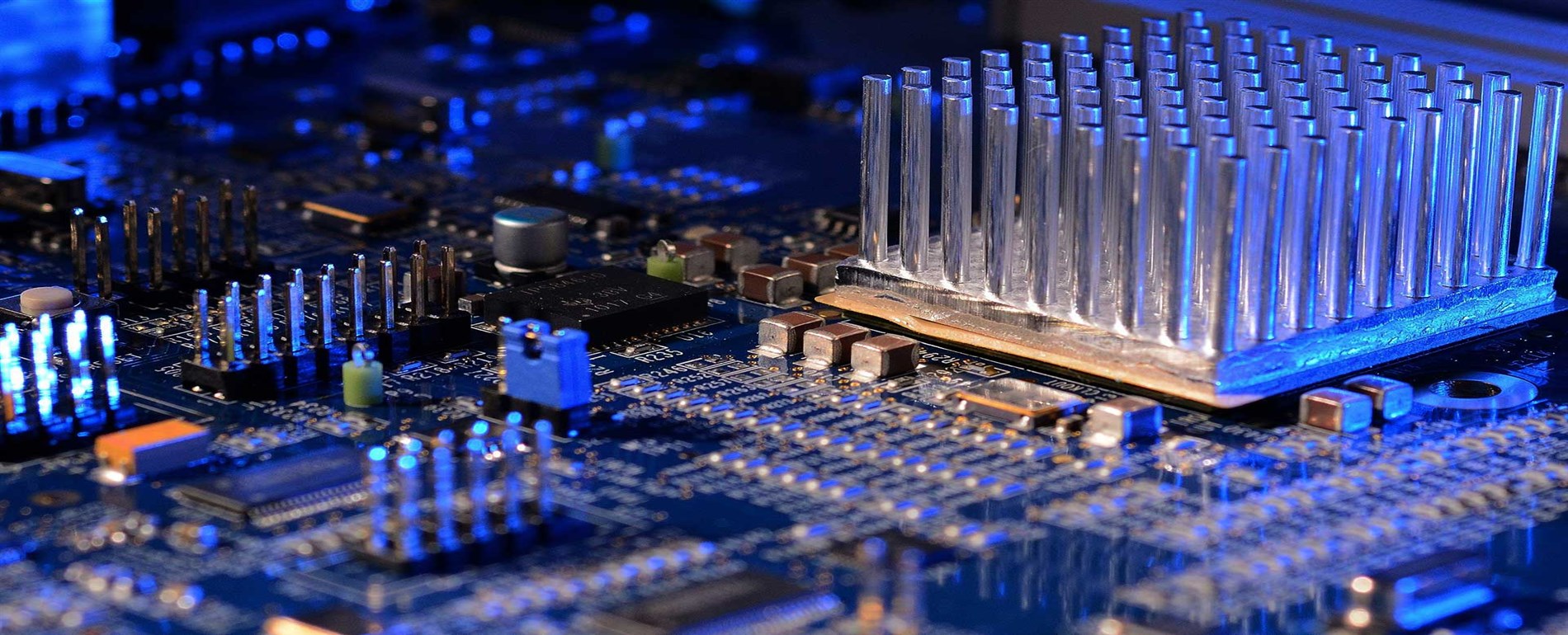

La experiencia de EUROLAB en el análisis de fallas electrónicas es aumentar la eficiencia, determinar la causa raíz de la falla, predecir la esperanza de vida del producto, aumentar la confiabilidad y mejorar el rendimiento en circuitos integrados (IC), placas de circuito impreso (PCB) y dispositivos pasivos montados en superficie. disponible.

Análisis Electrónico de Errorespuede proporcionar información detallada sobre el rendimiento de materiales y dispositivos en aplicaciones de uso final previstas. Cuando un dispositivo o material no cumple con las expectativas de rendimiento, se debe realizar un análisis electrónico de errores para identificar la causa subyacente de la falla. La razón principal es que la información presentada en el análisis electrónico de errores permitirá al diseñador del producto, gerente, ingenieros de pruebas y procesos o usuario final identificar las deficiencias de diseño, selección, prueba y proceso. Las sugerencias para acciones correctivas del informe de análisis de fallas se pueden evaluar e implementar para mejorar la confiabilidad y el rendimiento del producto. Al llevar a cabo un análisis neutral por un laboratorio de pruebas independiente, la responsabilidad de un dispositivo o material defectuoso puede convertirse en un activo, lo que puede conducir a la producción de productos de mayor calidad.

Corte de bolas y troquelado: En la prueba de corte de bolas, se utiliza una cuña impulsada mecánicamente para cortar bolas de soldadura de los paquetes BGA o golpes de soldadura del troquel de viruta. Los resultados del corte de bolas proporcionan información sobre la calidad de la unión de la almohadilla de soldadura, que está directamente relacionada con la fiabilidad y el rendimiento a largo plazo de la unión de soldadura. El alto contenido de vaciado, los perfiles de reflujo incorrectos, los problemas de contaminación / limpieza o el recubrimiento incorrecto de sustratos / PCB pueden provocar defectos en las juntas de soldadura. La determinación de la resistencia al corte de las juntas de soldadura es un método cualitativo para determinar la resistencia de la junta después del reflujo o ensamblaje. El troquelado se puede realizar en una variedad de paquetes, incluidos chips de chips, troqueles de fijación directa o paquetes de plástico decapsulados. El troquelado puede proporcionar información sobre la calidad de la unión de inserción del troquel en la parte posterior del molde y dentro del paquete o determinar la resistencia mecánica de los golpes de viruta.

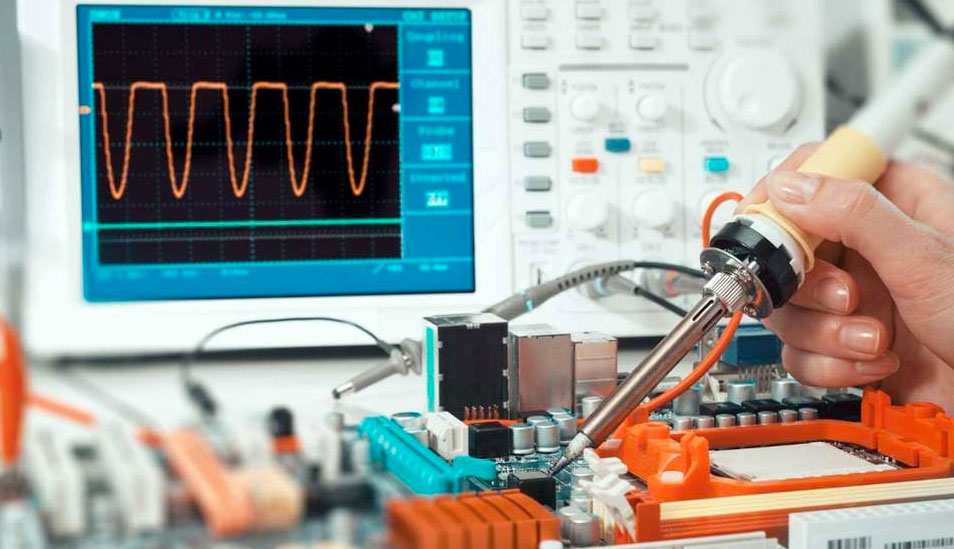

Traza de curva: Curve Trace se usa a menudo para determinar las curvas IV de un dispositivo. Los medidores LRC se utilizan para determinar el rendimiento eléctrico del sentido común.

Decapsulación (De-Cap) - Jet-etch y ácido: La decapsulación es el proceso de desempacar el compuesto del molde de un circuito integrado u otro empaque de plástico para revelar el molde de silicona en el interior. Por lo general, el proceso no afecta el rendimiento eléctrico del dispositivo, pero requiere una inspección visual del molde en busca de análisis de fallas o EOS (sobrecarga eléctrica), agrietamiento del molde, craqueo de la almohadilla, serialización del molde del molde, números de lote, códigos de fecha u otra información contenida en el propio molde. Se utilizan dos métodos comunes para decapular dispositivos. El proceso de grabado a chorro utiliza una máquina que arrastra una corriente caliente de ácido hacia el interior del paquete, levantando el compuesto del molde. El proceso induce un calor mínimo en el paquete y se puede realizar en dispositivos como BGA que requieren que la soldadura permanezca intacta. El grabado ácido es un proceso que utiliza una placa caliente y la parte donde se elimina el ácido se calienta. El ácido calentado abre el molde para inspección visual, eliminando el compuesto del molde.

Caracterización Eléctrica: La caracterización eléctrica es la herramienta clave para caracterizar y verificar el rendimiento eléctrico de los dispositivos bajo prueba, ya sean dispositivos de montaje en superficie ocultos, circuitos integrados, SOC, redes de resistencia o conjuntos. La caracterización eléctrica se puede utilizar para aislar una anomalía particular dentro del ensamblaje y permite un análisis más preciso de una falla. La caracterización eléctrica se puede mejorar aún más para proporcionar datos de rendimiento detallados mediante la aplicación de tensiones externas como la temperatura, la vibración o la humedad.

Análisis microseccional (sección transversal): El análisis microseccional sigue siendo el método más ampliamente aceptado para analizar la integridad de la placa PCB / PWB. Es una combinación de diferentes tipos de materiales como PCB, vidrio, fibra de aramida, kapton, cobre, adhesivo acrílico, epoxi, poliimida, teflón y soldadura. Cada uno de estos materiales tiene una dureza relativa diferente, y cuando se combina con la del medio de montaje, como epoxi o acrílico, la microscopía de PCB es una de las más difíciles de realizar.

Microscopía acústica de escaneo (CSAM): Scanning Acoustic Microscopy, también conocido como C-SAM o Acoustic Micro Imaging, o AMI, es su capacidad para encontrar defectos ocultos en ensamblajes y materiales que pueden ocurrir durante la fabricación o las pruebas ambientales. Defectos como delaminaciones, huecos y grietas pueden identificarse y analizarse de manera más efectiva que otros métodos de examen utilizando la microscopía acústica.

soldabilidad: El método de prueba de soldabilidad proporciona condiciones opcionales para el preacondicionamiento y la soldadura para evaluar la soldabilidad de las terminaciones del paquete de instrumentos. Proporciona procedimientos para la prueba de inmersión y soldabilidad de agujeros, dispositivos axiales y montados en superficie, y pruebas de simulación de procesos de montaje en superficie para paquetes montados en superficie.

Para obtener una cita, obtener información más detallada o solicitar una evaluación, puede solicitarnos que completemos nuestro formulario y lo contactemos.