Conocer la causa del mal funcionamiento de un producto o dispositivo es la base para encontrar una solución al problema. El análisis de errores ayuda a una empresa a llegar a la fuente del fallo del producto. Más importante aún, proporciona al fabricante la información necesaria para solucionar y solucionar el problema que causó el error.

Prueba de análisis de errores Suele ser un proceso multidisciplinar. Las herramientas utilizadas por EUROLAB durante un análisis incluyen inspecciones visuales, metalografía, análisis ambientales, químicos y pruebas de simulación.

Las pruebas específicas utilizadas dependen del tipo de producto y el modo de mal funcionamiento. Los exámenes de falla de causa raíz están diseñados para identificar la causa del error y las acciones correctivas necesarias para prevenirlo. Sin embargo, la falla del producto puede ser un proceso complicado. En nuestra experiencia, la falla del dispositivo rara vez es causada por un solo incidente.

Los signos de falla física, como un componente de metal roto o un dispositivo electrónico defectuoso, son más evidentes. Sin embargo, estos signos suelen ser un poco más que signos de falla. EUROLAB busca la causa raíz del error.

Identificar la causa raíz de un error es un proceso de tres partes.

El primer paso de la prueba de análisis de errores es la recopilación de datos. Durante este paso, se recopila información sobre cómo falló el dispositivo y cuándo ocurrió. Además, el fabricante puede trabajar en conjunto para establecer sus objetivos para el examen de análisis de fallas, determinar cómo debe funcionar la pieza y consultar a expertos adicionales en la materia si es necesario.

El tipo y el ancho de las preguntas que hicimos durante este paso pueden ser sorprendentes para una organización que no ha realizado previamente un análisis de fallas. Algunas de las informaciones importantes que se deben recopilar en esta etapa son:

En esta etapa, hacemos pruebas en el producto analizado. Probamos un ejemplo representativo de dispositivos defectuosos y trabajadores adecuados. Esto puede ayudar a determinar qué componentes han fallado y cuándo ocurrió el error.

Siempre que sea posible, preferimos las pruebas no destructivas en la prueba de análisis de fallas. Esto ayuda a proporcionar los datos más precisos y es más económico para el cliente. A veces, el análisis de fallas requiere secciones del material o realizar una prueba térmica. En estos casos, realizamos estas pruebas más adelante en el proceso de recopilación de datos.

El siguiente paso en el proceso de análisis de errores es identificar la causa raíz del error. La falla del dispositivo rara vez es el resultado de un solo evento. Nuestra experiencia ha demostrado que hay muchas entradas, incluso en un error "simple". Esto indica que generalmente hay diferentes maneras de prevenir fallas en el futuro.

Tome este ejemplo de falla del dispositivo electrónico. Si una organización recibe periódicamente quejas de clientes de un dispositivo en cortocircuito y solicita un análisis de fallas, se realizan pruebas de análisis de fallas electrónicas. Esta prueba muestra cortocircuitos de componentes porque, dependiendo de dónde se encuentre el metal en la pieza, el metal utilizado tiene la dureza incorrecta.

Para la mayoría de las organizaciones, la identificación de acciones correctivas es la parte más importante del análisis de falla de causa raíz. Cuando trabaja con EUROLAB para el análisis de errores, obtiene un informe completo sobre las causas y los efectos de la falla del dispositivo. EUROLAB también puede hacer sugerencias para solucionar problemas.

La mayoría de las sugerencias para solucionar un problema son cambios menores que pueden tener un impacto significativo. Pequeños cambios en las pruebas, el procesamiento y el almacenamiento de materiales de origen y componentes del producto pueden reducir significativamente la falla del dispositivo.

En otros casos, encontramos que la falla ocurre cuando los clientes usan un dispositivo por demasiado tiempo o bajo condiciones de operación inadecuadas. En estos casos, nuestras recomendaciones pueden incluir capacitación adicional sobre productos para el personal de marketing y ventas. Estos empleados pueden proporcionar esta información a los clientes. Esto evita que el mal funcionamiento del dispositivo se proteja del uso o aplicación inadecuados.

También podemos ayudarlo a determinar si se requieren medidas correctivas. Algunas organizaciones pueden decidir que no hay necesidad de costos económicos para reparar fallas de productos raros. Si el mal funcionamiento del dispositivo es raro y tiene resultados mínimos, reemplazar los componentes defectuosos puede ser más rentable que cambiar el proceso de fabricación. La prueba de análisis de errores puede proporcionar la información necesaria para tomar una decisión informada.

El análisis de errores y fallas utiliza varias pruebas para determinar la verdadera fuente de una falla del producto. Estas pruebas se dividen en dos categorías: pruebas no destructivas que mantienen el producto intacto; y pruebas destructivas que requieren el reemplazo del producto para estudiar secciones transversales o comportamiento térmico.

EUROLAB comienza su análisis con análisis no destructivo (NDA) porque estas pruebas tienen como objetivo evitar daños mayores al producto. Comenzar con NDA suele ser más rentable. Este es también el método preferido para mantener la evidencia del modo de falla.

| Descripción de prueba | Tipo (NDA / DPA) |

| Inspección visual | destructivo |

| Microscopía óptica | destructivo |

| Escaneo de microscopía acústica | destructivo |

| Radiografía 2D / 3D de rayos X | destructivo |

| Espectroscopía de fluorescencia de rayos X | destructivo |

| Trazado de curvas / control eléctrico | destructivo |

| Análisis de contaminación | destructivo |

| Análisis térmico | destructivo |

| Análisis Físico Destructivo (DPA) | destructivo |

| Análisis de sección | destructivo |

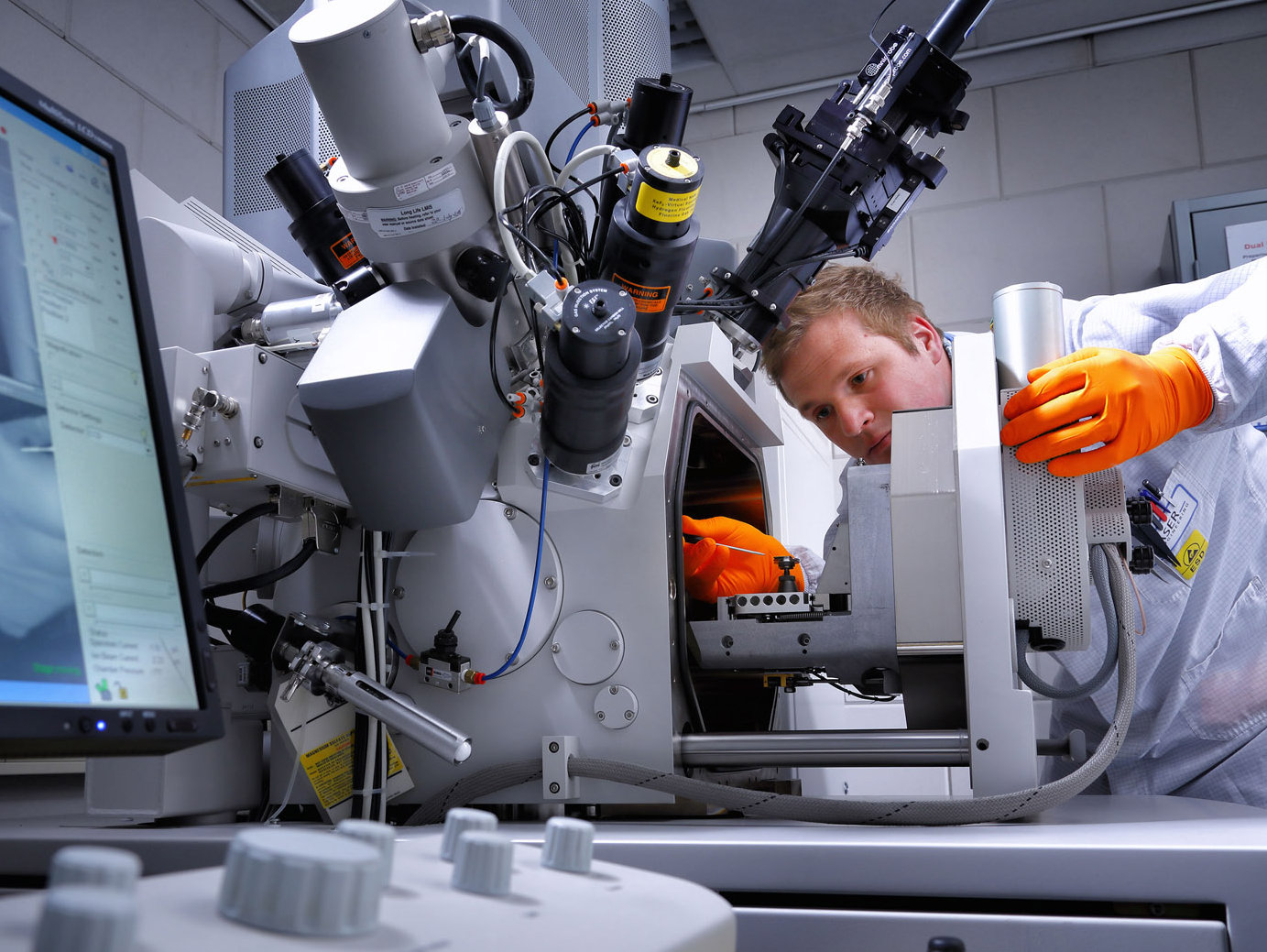

Los laboratorios EUROLAB están equipados para una amplia gama de capacidades de prueba y se utilizan tanto para métodos de prueba no destructivos como rayos X y microscopía, como para pruebas destructivas como análisis de contaminación y análisis térmico. Acreditado internacional Era.

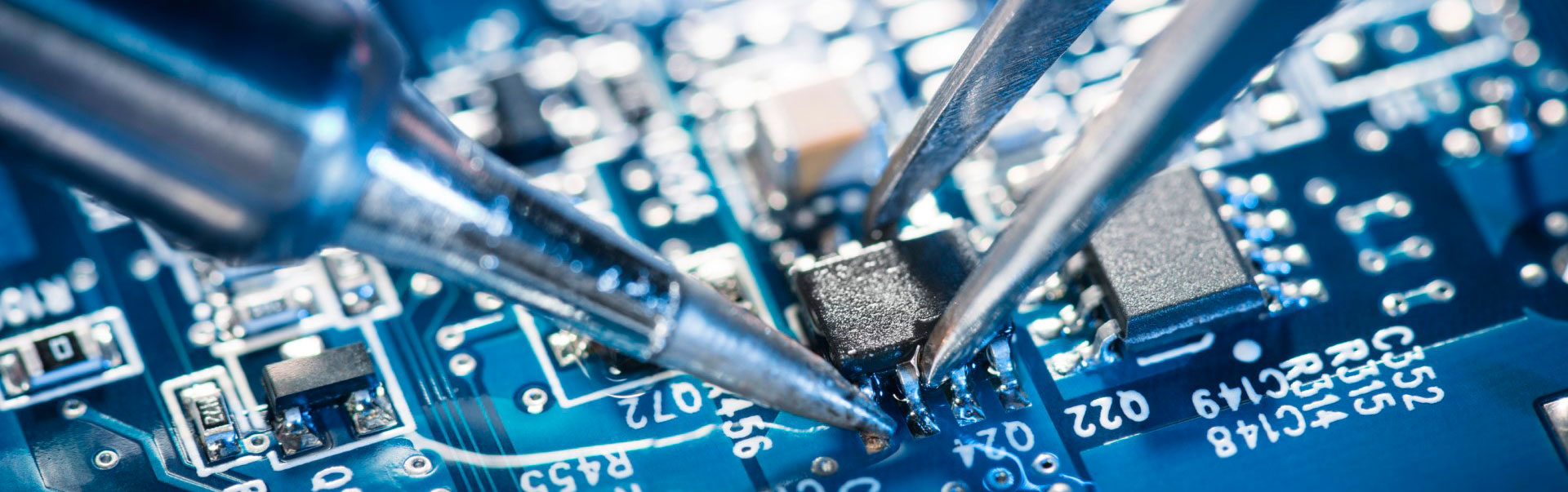

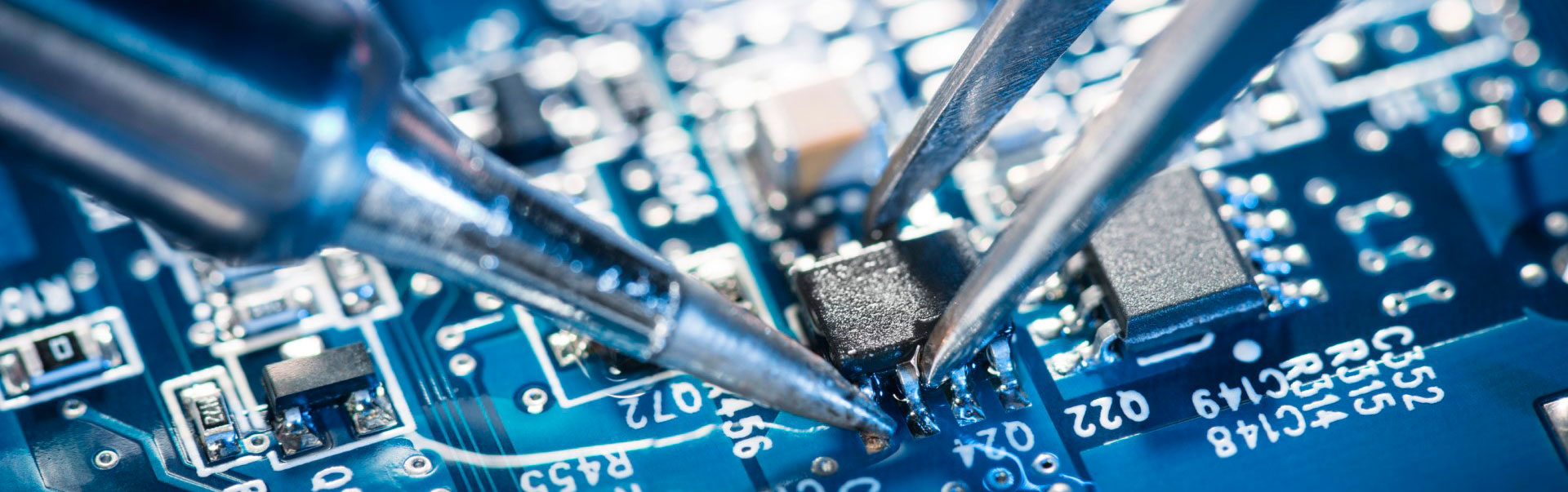

La mayoría de los productos electrónicos producidos hoy se basan en placas de circuito impreso (PCB). Desde juguetes para niños hasta computadoras avanzadas, los PCB son críticos para muchos productos electrónicos. Sin embargo, muchas placas de circuito impreso fallan durante el proceso de fabricación.

El análisis de falla de PCB puede ayudar a una organización a determinar por qué fallan las placas de circuito y cómo solucionar el problema. La prueba de error de causa raíz para placas de circuito es un proceso holístico que puede ayudarlo a encontrar más respuestas que una simple verificación de puntos.

Trabajamos con diferentes placas de circuito impreso. EUROLAB ha llevado a cabo cientos de veces, placas de circuitos de una capa, de doble cara, de capas múltiples, flexibles y de causa raíz en placas de alta frecuencia / PTFE, con estructuras ciegas y de agujeros.

Algunas de las pruebas que utilizamos durante el mal funcionamiento de la PCB son:

El análisis de errores de EUROLAB va más allá de identificar la causa del problema. Podemos ayudarlo a encontrar formas de mejorar el producto y corregir errores en el proceso de fabricación de PCB.

Los componentes electrónicos y las fallas de hardware pueden ocurrir en muchas etapas del ciclo de vida de un producto. Además de los problemas en el diseño y fabricación de productos, los componentes electrónicos pueden fallar debido a:

Utilizamos pruebas no destructivas y no destructivas para determinar la causa raíz de las fallas de los componentes electrónicos. Nuestros técnicos de componentes electrónicos trabajan con una amplia variedad de herramientas y software para seleccionar las técnicas de prueba correctas para sus productos.

Los generadores de señales, los rastreadores y los analizadores de señales vectoriales se utilizan a menudo para el análisis de fallas de componentes electrónicos. También utilizamos microscopía, rayos X y análisis de contaminación cuando es necesario. Los probadores de EUROLAB también pueden probar fallas de hardware durante la instalación y operación utilizando varios idiomas y plataformas operativas.

Identificar la causa raíz de la falla del dispositivo electrónico a menudo es más difícil para otros objetos que determinar el error de causa raíz. Es importante encontrar un laboratorio experto en análisis de fallas de dispositivos electrónicos con respecto a las interacciones entre software y hardware.

Los laboratorios EUROLAB están equipados para diagnosticar problemas de software y hardware que ocurren durante la falla del dispositivo electrónico y seleccionamos las herramientas y pruebas apropiadas para analizar su dispositivo.

La falla del metal puede tener un gran impacto en los productos de la cadena de suministro. La falla del metal puede tener enormes consecuencias, desde la contaminación y la corrosión que causan fallas en los equipos médicos, hasta fallas por estrés que afectan la integridad estructural. Se estima que la corrosión del metal por sí sola causa aproximadamente $ 300 mil millones en daños económicos cada año en el mercado global.

La prueba de falla de metal de EUROLAB puede ayudar a su organización a determinar por qué fallan los componentes de metal y cómo solucionar el problema. Ofrecemos pruebas de metales para clientes en una amplia gama de industrias, que incluyen:

El análisis de errores es un proceso complejo basado en varias técnicas. Nuestras herramientas de recopilación de datos más avanzadas nos ayudan a identificar rápidamente la causa de la falla del metal e identificar soluciones para resolver el problema. Regularmente realizamos pruebas de corrosión, pruebas de impacto y pruebas de fatiga en componentes metálicos. EUROLAB también puede crear salas de pruebas especiales y accesorios para pruebas de falla de componentes metálicos grandes.

EUROLAB tiene experiencia en el desarrollo de programas de prueba personalizados que cumplen con los estándares de certificación nacionales e internacionales. Los laboratorios EUROLAB están acreditados por ISO-17025 para la prueba de falla de causa raíz de productos metálicos.

Los plásticos pueden fallar de muchas maneras diferentes. Los productos plásticos pueden fallar fracturas por tensión, fatiga, degradación de materiales y contaminación. Los productos plásticos también pueden fallar de maneras menos graves: la decoloración y el deterioro pueden afectar la integridad de los productos plásticos. La determinación de la causa exacta del mal funcionamiento del plástico requiere una serie de pruebas y un amplio conocimiento del polímero.

La prueba de causa raíz para fallas plásticas sigue un proceso similar al utilizado para el análisis de fallas metálicas. El análisis de errores plásticos puede ser más complejo porque los plásticos a menudo contienen aditivos como plastificantes, colorantes y rellenos de refuerzo. Como resultado, las pruebas de falla para productos plásticos a menudo requieren pruebas especiales de las estructuras moleculares y químicas en los plásticos.

Los laboratorios EUROLAB están equipados con equipos de última generación para el análisis de fallas plásticas. Utilizamos técnicas de prueba no destructivas como la microscopía y el análisis espectroscópico siempre que sea posible.

EUROLAB proporciona análisis de falla de causa raíz para componentes industriales para las industrias de aviación y defensa, así como para bienes de consumo de plástico. Nos enfocamos en determinar rápidamente la causa de la falla y en desarrollar una solución para evitar más fallas en el producto.

Si hay contaminantes en la cadena de suministro, es importante revisarlos rápidamente. Sin embargo, identificar contaminantes puede ser un proceso lento que requiere grandes recursos.

El análisis de contaminación y la identificación del laboratorio EUROLAB pueden ayudarlo a encontrar la contaminación que causó el mal funcionamiento del producto. El proceso que utilizamos para identificar contaminantes depende del producto, el tipo de contaminación y los objetivos del cliente.

Los tipos de análisis de contaminación que generalmente realizamos incluyen:

Dado que la contaminación es a menudo un problema multifacético, utilizamos un enfoque multidisciplinario para nuestro análisis de contaminación.

EUROLAB es un especialista acreditado en análisis de errores. Especialmente para el análisis de falla de causa raíz Acreditaciones ISO 17025 y A2LA Tenemos. Esto significa que nuestros laboratorios cumplen con altos estándares para pruebas y calibración, y nuestras pruebas son aceptadas por una amplia gama de proveedores y autoridades reguladoras.

Puede contactarnos de inmediato para sus necesidades de prueba de análisis de fallas.

Para obtener una cita, obtener información más detallada o solicitar una evaluación, puede solicitarnos que completemos nuestro formulario y lo contactemos.