L'apprentissage de la cause des dysfonctionnements d'un produit ou d'un appareil est la base pour trouver une solution au problème. L'analyse des erreurs aide une entreprise à atteindre la source de défaillance du produit. Plus important encore, il fournit au fabricant les informations nécessaires pour dépanner et résoudre le problème à l'origine de l'erreur.

Test d'analyse d'erreur il s'agit généralement d'un processus multidisciplinaire. Les outils utilisés par EUROLAB lors d'une analyse comprennent les inspections visuelles, la métallographie, les analyses environnementales, chimiques et les tests de simulation.

Les tests spécifiques utilisés dépendent du type de produit et du mode de dysfonctionnement. Les examens d'échec de la cause première sont conçus pour identifier la cause de l'erreur et les actions correctives nécessaires pour la prévenir. Cependant, la défaillance d'un produit peut être un processus compliqué. D'après notre expérience, la défaillance d'un appareil est rarement causée par un seul incident.

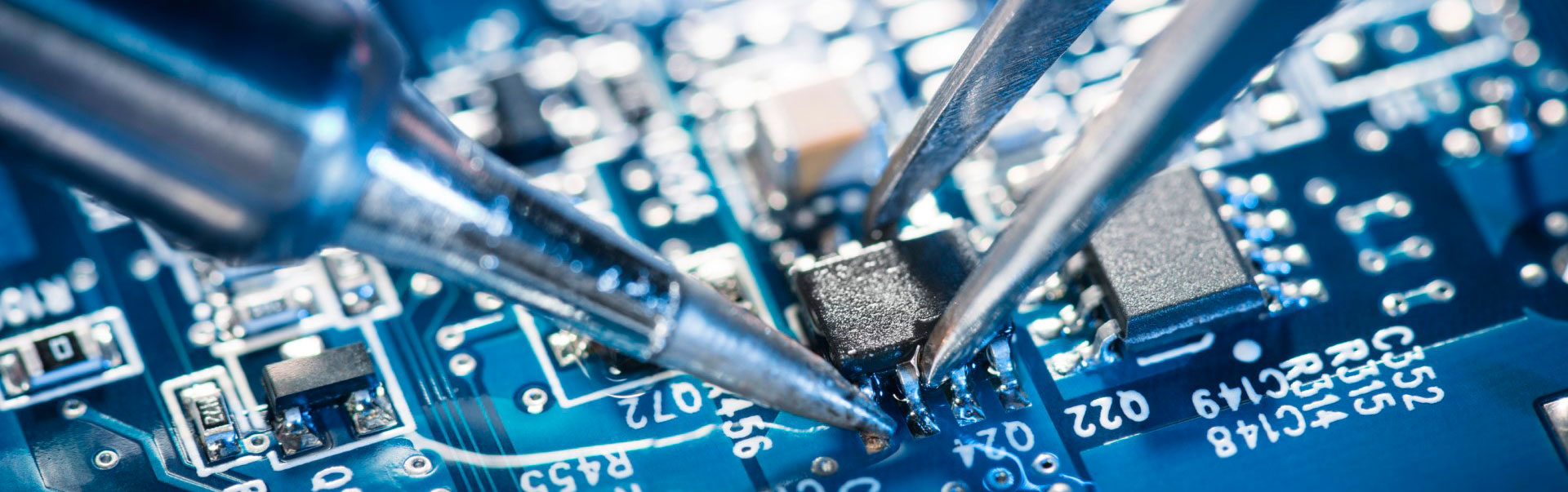

Les signes de défaillance physique, tels qu'un composant métallique fissuré ou un appareil électronique défectueux, sont les plus évidents. Cependant, ces signes sont généralement légèrement plus que des signes d'échec. EUROLAB recherche la cause première de l'erreur.

L'identification de la cause première d'une erreur est un processus en trois parties.

La première étape du test d'analyse d'erreur est la collecte de données. Au cours de cette étape, des informations sont collectées sur la façon dont le périphérique est tombé en panne et quand il s'est produit. En outre, le fabricant peut travailler ensemble pour définir vos objectifs pour l'examen de l'analyse des défaillances, déterminer le fonctionnement de la pièce et consulter des experts en la matière supplémentaires si nécessaire.

Le type et la largeur des questions que nous avons posées au cours de cette étape peuvent être surprenants pour une organisation qui n'a pas encore effectué d'analyse de défaillance. Certaines des informations importantes qui devraient être collectées à ce stade sont:

A ce stade, nous effectuons des tests sur le produit analysé. Nous testons un exemple représentatif d'appareils défectueux et de travailleurs appropriés. Cela peut aider à déterminer quels composants ont échoué et quand l'erreur s'est produite.

Dans la mesure du possible, nous préférons les tests non destructifs dans le test d'analyse de défaillance. Cela permet de fournir les données les plus précises et est plus économique pour le client. Parfois, l'analyse des défaillances nécessite des sections du matériau ou effectue un test thermique. Dans ces cas, nous effectuons ces tests plus tard dans le processus de collecte de données.

L'étape suivante du processus d'analyse des erreurs consiste à identifier la cause première de l'erreur. La panne de l'appareil est rarement le résultat d'un seul événement. Notre expérience a montré qu'il existe de nombreuses entrées, même dans une erreur "simple". Cela indique qu'il existe généralement différentes manières de prévenir les pannes à l'avenir.

Prenez cet exemple de défaillance d'un appareil électronique. Si une organisation reçoit périodiquement des plaintes de clients concernant un appareil court-circuité et fait une demande d'analyse de défaillance, des tests électroniques d'analyse de défaillance sont effectués. Ce test montre les courts-circuits des composants car, selon l'endroit où se trouve le métal dans la pièce, le métal utilisé a une mauvaise dureté.

Pour la plupart des organisations, l'identification des actions correctives est la partie la plus importante de l'analyse des défaillances des causes profondes. Lorsque vous travaillez avec EUROLAB pour l'analyse d'erreurs, vous obtenez un rapport complet sur les causes et les effets de la défaillance de l'appareil. EUROLAB peut également faire des suggestions pour résoudre les problèmes.

La plupart des suggestions pour résoudre un problème sont des modifications mineures qui peuvent avoir un impact significatif. De petits changements dans les tests, le traitement et le stockage des matières premières et des composants du produit peuvent réduire considérablement la défaillance de l'appareil.

Dans d'autres cas, nous constatons qu'une défaillance se produit lorsque les clients utilisent un appareil trop longtemps ou dans des conditions de fonctionnement inappropriées. Dans ces cas, nos recommandations peuvent inclure une formation supplémentaire sur les produits pour le personnel de marketing et de vente. Ces employés peuvent ensuite fournir ces informations aux clients. Cela empêche les dysfonctionnements de l'appareil d'être protégés contre une mauvaise utilisation ou application.

Nous pouvons également vous aider à déterminer si des mesures correctives sont nécessaires. Certaines organisations peuvent décider qu'il n'y a pas besoin de coûts économiques pour réparer les défaillances de produits rares. Si le dysfonctionnement de l'appareil est rare et a des résultats minimes, le remplacement des composants défectueux peut être plus rentable que la modification du processus de fabrication. Le test d'analyse d'erreur peut fournir les informations nécessaires pour prendre une décision éclairée.

L'analyse des erreurs et des défaillances utilise divers tests pour déterminer la véritable source d'une défaillance du produit. Ces tests se répartissent en deux catégories: les tests non destructifs qui gardent le produit intact; et des tests destructifs qui nécessitent le remplacement du produit pour étudier les sections efficaces ou le comportement thermique.

EUROLAB commence son analyse par une analyse non destructive (NDA) car ces tests visent à éviter de nouveaux dommages au produit. Commencer par NDA est généralement plus rentable. C'est également la méthode préférée pour conserver les preuves du mode de défaillance.

| Description du test | Type (NDA / DPA) |

| Inspection visuelle | destructeur |

| Microscopie optique | destructeur |

| Microscopie acoustique à balayage | destructeur |

| Radiographie à rayons X 2D / 3D | destructeur |

| Spectroscopie de fluorescence X | destructeur |

| Trace de courbe / Contrôle électrique | destructeur |

| Analyse de contamination | destructeur |

| Analyse thermique | destructeur |

| Analyse physique destructrice (DPA) | destructeur |

| Analyse des sections | destructeur |

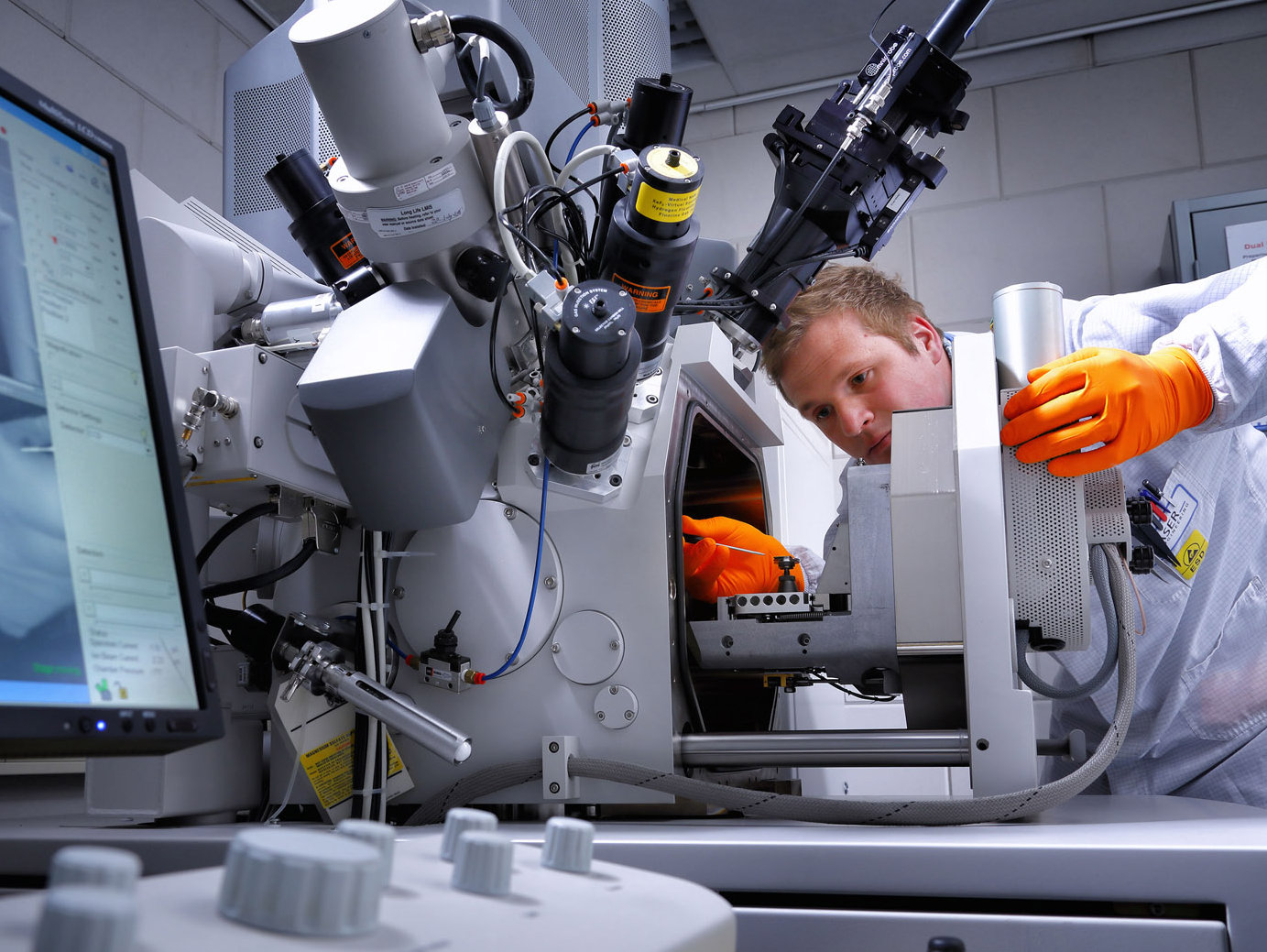

Les laboratoires EUROLAB sont équipés pour un large éventail de capacités de test et sont utilisés à la fois pour les méthodes de test non destructif telles que les rayons X et la microscopie, et pour les tests destructifs tels que l'analyse de contamination et l'analyse thermique. Accrédité international Il était.

La plupart des composants électroniques produits aujourd'hui sont basés sur des cartes de circuits imprimés (PCB). Des jouets pour enfants aux ordinateurs avancés, les PCB sont essentiels pour de nombreux appareils électroniques. Cependant, de nombreuses cartes de circuits imprimés tombent en panne pendant le processus de fabrication.

L'analyse des pannes de circuits imprimés peut aider une organisation à déterminer pourquoi les cartes de circuits imprimés échouent et comment résoudre le problème. Le test d'erreur de cause racine pour les cartes de circuits imprimés est un processus holistique qui peut vous aider à trouver plus de réponses qu'une simple vérification ponctuelle.

Nous travaillons avec différentes cartes de circuits imprimés. EUROLAB a effectué des centaines de fois des circuits imprimés à simple face, double face et multicouches, des examens de défaillance flexible et de cause profonde sur des cartes haute fréquence / PTFE, avec des structures borgnes et à trous.

Certains des tests que nous avons utilisés lors d'un dysfonctionnement du PCB sont:

L'analyse des erreurs d'EUROLAB va au-delà de l'identification de la cause du problème. Nous pouvons vous aider à trouver des moyens d'améliorer le produit et de corriger les erreurs dans le processus de fabrication des PCB.

Les composants électroniques et les défaillances matérielles peuvent survenir à de nombreuses étapes du cycle de vie d'un produit. Outre les problèmes de conception et de fabrication des produits, les composants électroniques peuvent échouer en raison de:

Nous utilisons des tests non destructifs et non destructifs pour déterminer la cause première des défaillances des composants électroniques. Nos techniciens en composants électroniques travaillent avec une grande variété d'outils et de logiciels pour sélectionner les bonnes techniques de test pour vos produits.

Les générateurs de signaux, les renifleurs et les analyseurs de signaux vectoriels sont souvent utilisés pour l'analyse des défauts des composants électroniques. Nous utilisons également la microscopie, les rayons X et l'analyse de la contamination lorsque cela est nécessaire. Les testeurs EUROLAB peuvent également tester les pannes matérielles lors de l'installation et de l'utilisation en utilisant différentes langues et plates-formes d'exploitation.

L'identification de la cause première de la défaillance d'un appareil électronique est souvent plus difficile pour d'autres objets que de déterminer l'erreur de cause première. Il est important de trouver un laboratoire qualifié dans l'analyse des défaillances des appareils électroniques concernant les interactions entre le logiciel et le matériel.

Les laboratoires EUROLAB sont équipés pour diagnostiquer les problèmes logiciels et matériels qui surviennent lors d'une panne d'appareil électronique et nous sélectionnons les outils et tests appropriés pour analyser votre appareil.

La défaillance du métal peut avoir un impact majeur sur les produits de la chaîne d'approvisionnement. La défaillance du métal peut avoir d'énormes conséquences, de la contamination et de la corrosion qui provoquent la défaillance de l'équipement médical, à la contrainte des défaillances qui affectent l'intégrité structurelle. On estime que la corrosion des métaux à elle seule cause chaque année environ 300 milliards de dollars de dommages économiques sur le marché mondial.

Le test de défaillance des métaux d'EUROLAB peut aider votre organisation à déterminer pourquoi les composants métalliques échouent et comment résoudre le problème. Nous fournissons des tests de métaux pour des clients dans un large éventail d'industries, notamment:

L'analyse des erreurs est un processus complexe basé sur diverses techniques. Nos outils de collecte de données les plus avancés nous aident à identifier rapidement la cause de la défaillance du métal et à identifier des solutions pour résoudre le problème. Nous effectuons régulièrement des tests de corrosion, des tests d'impact et des tests de fatigue sur les composants métalliques. EUROLAB peut également créer des salles de test et des équipements spéciaux pour les tests de défaillance de gros composants métalliques.

EUROLAB est expérimenté dans le développement de programmes de tests personnalisés conformes aux normes de certification nationales et internationales. Les laboratoires EUROLAB sont accrédités ISO-17025 pour les tests de défaillance des causes profondes des produits métalliques.

Les plastiques peuvent échouer de différentes manières. Les produits en plastique peuvent rompre les fractures de fatigue, la fatigue, la dégradation des matériaux et la contamination. Les produits en plastique peuvent également échouer de manière non moins grave: la décoloration et la détérioration peuvent affecter l'intégrité des produits en plastique. La détermination de la cause exacte du dysfonctionnement plastique nécessite une série de tests et une connaissance approfondie des polymères.

Le test de la cause première des défaillances plastiques suit un processus similaire à celui utilisé pour l'analyse des défaillances métalliques. L'analyse des erreurs plastiques peut être plus complexe car les plastiques contiennent souvent des additifs tels que des plastifiants, des colorants et des charges de renforcement. Par conséquent, les tests de défaillance des produits en plastique nécessitent généralement des tests spéciaux des structures moléculaires et chimiques des plastiques.

Les laboratoires EUROLAB sont équipés d'équipements de pointe pour l'analyse des défaillances plastiques. Nous utilisons des techniques de tests non destructifs telles que la microscopie et l'analyse spectroscopique dans la mesure du possible.

EUROLAB fournit une analyse des causes profondes des défaillances des composants industriels pour les industries de l'aviation et de la défense ainsi que pour les biens de consommation en plastique. Nous nous concentrons sur la détermination rapide de la cause de la défaillance et sur le développement d'une solution pour éviter une nouvelle défaillance du produit.

S'il y a des contaminants dans la chaîne d'approvisionnement, il est important de les vérifier rapidement. Cependant, l'identification des polluants peut être un processus long qui nécessite des ressources importantes.

L'analyse de la contamination et l'identification du laboratoire EUROLAB peuvent vous aider à trouver la contamination à l'origine du dysfonctionnement du produit. Le processus que nous utilisons pour identifier les polluants dépend du produit, du type de contamination et des objectifs du client.

Les types d'analyses de contamination que nous effectuons généralement incluent:

La contamination étant souvent un problème multiforme, nous utilisons une approche multidisciplinaire pour notre analyse de la contamination.

EUROLAB est un spécialiste accrédité de l'analyse d'erreurs. Surtout pour l'analyse des échecs des causes profondes Accréditations ISO 17025 et A2LA Nous avons. Cela signifie que nos laboratoires répondent à des normes élevées de test et d'étalonnage, et nos tests sont acceptés par un large éventail de fournisseurs et d'autorités réglementaires.

Vous pouvez nous contacter immédiatement pour vos besoins de test d'analyse de défaillance.

Pour obtenir un rendez-vous, obtenir des informations plus détaillées ou demander une évaluation, vous pouvez nous demander de remplir notre formulaire et de vous joindre.