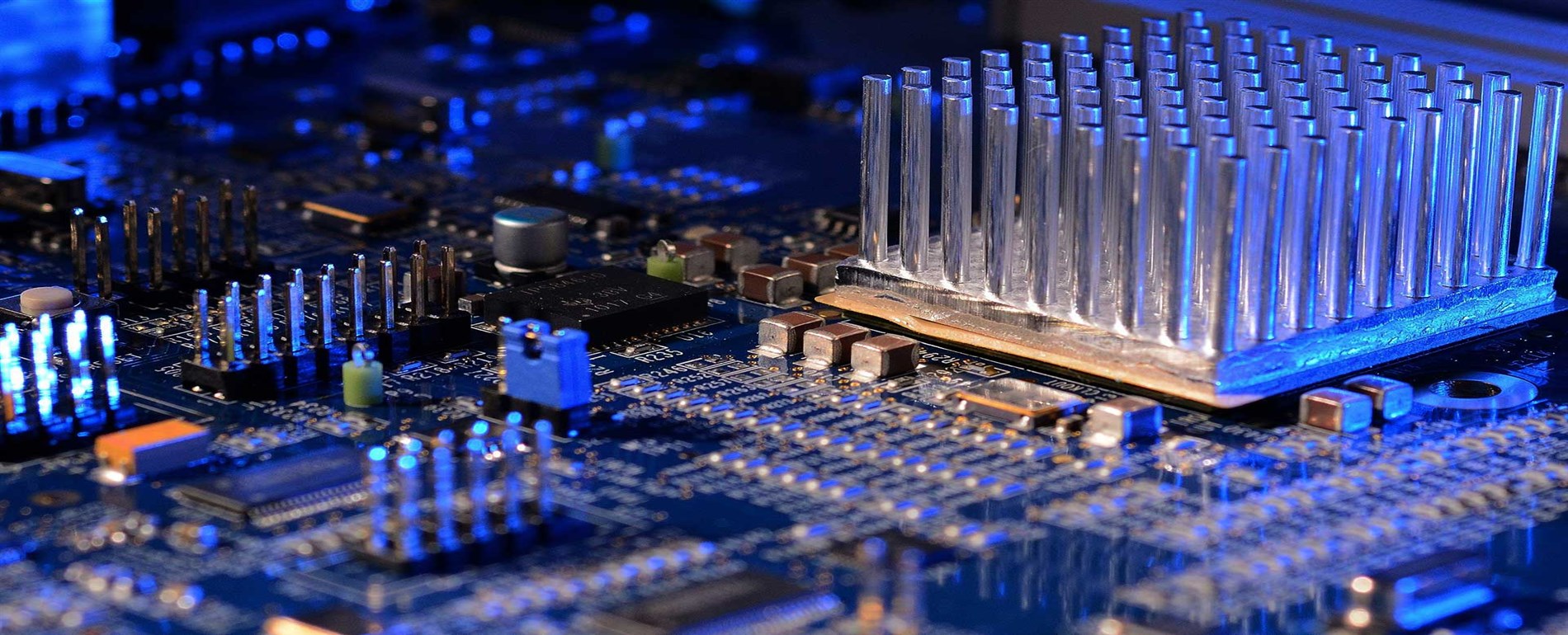

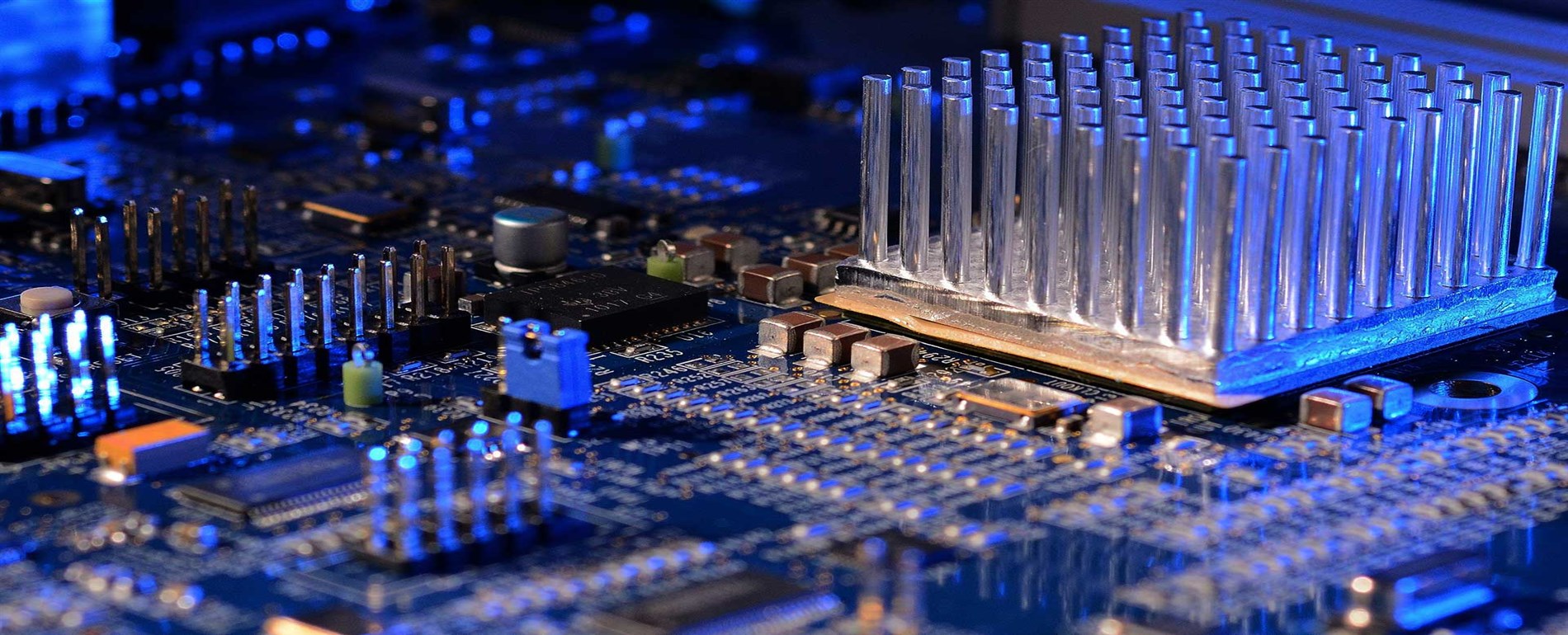

Az olcsó játékszerektől és okostelefonoktól a kifinomult számítógépekig és a radardetektor rendszerekig a nyomtatott áramköri táblák (PCB-k) kritikus alkotóelemei a mai elektronikus és ipari technológiának. Szinte minden elektronikus eszköz rendelkezik komplex összekapcsolt elektronikus alkatrészek egyikének független moduljával, beleértve ellenállásokat, kondenzátorokat, tranzisztorokat, diódakat és biztosítékokat.

Az elektronikai ipar a miniatürizálás felé fordul, és a tervezőmérnökök vezetnek gyorsabb, kisebb és összetettebb áramköri technológiák előállításához, magasabb minőségű és alacsonyabb költségek mellett.

Fontos, hogy a nyomtatott áramköri ellátja a funkcióját és támogassa a nagyobb elektronikus eszközt. Ennek eredményeként a NYÁK gyártóknak olyan rendszerrel kell rendelkezniük, amely figyeli és teszteli az egyes alkatrészeket annak biztosítása érdekében, hogy az megfeleljen a különféle szabványoknak, és garantálja a maximális teljesítményt.

Amikor egy elem meghibásodik, az elemzőknek különféle folyamatokat, eszközöket és technikákat kell használniuk. Pontosan meg kell határozniuk, hogy az eszköz miért hibás, és hogyan tudja megakadályozni a jövőbeni hibákat. A következő műveletek egyedi kihívásokat jelentenek az elektronikus hibaelemzés szempontjából:

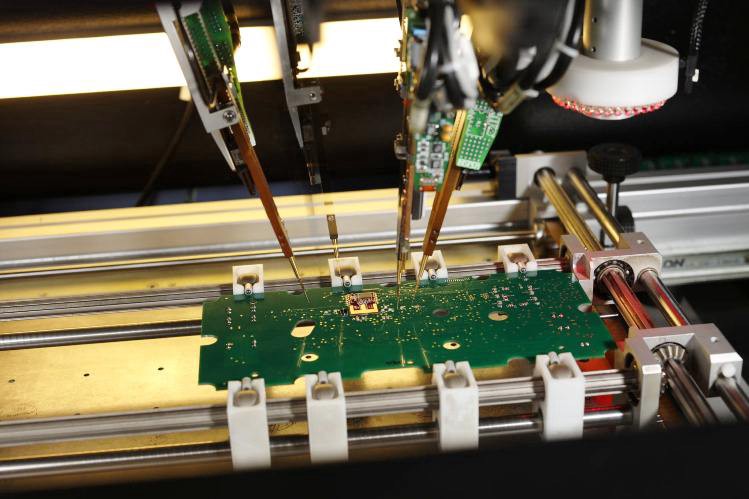

A teljes NYÁK-összeállítás elkészítéséhez számos gép és anyag szükséges, beleértve:

Egyes gépek automatikus funkciókkal rendelkeznek, amelyek ellenőrzéseket végeznek különböző pontokon, és a kezelők vizuális ellenőrzéseket végeznek a feladat elvégzése előtt, alatt vagy közvetlenül azt követően.

Ugyanakkor sok PCB valószínűleg kudarcot vall a végső teszt során. Ha probléma merül fel, fontos egy hatékony elektronikus hibaelemzés elvégzése, hogy világos és pontos részleteket kapjon a probléma forrásáról, és biztosítsa, hogy a probléma nem ismétlődik meg.

A technikusnak a kiváltó okot - nem a tüneteket - kell elvégeznie, hogy meghatározza a hiba okát, és korrekciós intézkedéseket tegyen a probléma megoldására. A hibaelemzés a tervezőmérnökök számára is értékes visszajelzéseket nyújt a következőkről:

Bármely cég, amely elektronikus berendezéseket gyárt, megpróbálja elérni a hiányos hibát. E cél elérése érdekében a gyártóknak képeseknek kell lenniük a nyomtatott áramköri lap hibanalízisének elvégzésére. Egyes vállalatok bonyolultabb problémákra külső szakértelemre támaszkodnak.

A működési zavarok számos rendkívül megbízható rendszer, például olajplatformok, űr-műholdak, beültethető orvostechnikai eszközök és egyéb rendszerek számára pusztítóak lehetnek. A fogyasztási cikkek vonatkozásában az egyetlen hibamód, amely több ezer vagy milliónyi alkalommal megismételhető, végül nagy hatással lehet.

Az elektronikus eszközök meghibásodásának elemzése szisztematikus folyamatot nyújt a szervezetek számára annak megvizsgálásához és megértéséhez, hogy miért hibás az elektronikus alkatrész. A hiba jellegétől függően egy hatékony kutatás azonosíthatja a hiba módját, a mechanizmust és a tényezőket, amelyek meghatározzák a meghibásodást okozó feszültségeket és egyéb problémákat.

Például a forrasztott illesztési hibák nagyrészt a PCB meghibásodását jelentik. A gyártók felismerhetik a hibás csatlakozások kiváltó okait, például a forrasztópaszta hiányát, a NYÁK-betét és az alkatrészkábel közötti rést, vagy a rossz reflow-profilt, majd megelőző intézkedéseket hozhatnak. A jövőbeni rendellenességek kiküszöbölése érdekében lehetséges megoldások vannak a forrasztópaszta szennyeződésének elkerülésére vagy a helyes oldalarány biztosítására. Az elemzésben alkalmazott módszerek a hiba súlyosságától és a probléma típusától függenek. Az egyszerű elektromos mérésektől kezdve a mintadarabok mikroszkóp alatt történő értékeléséig terjedhetnek.

A hatékony és eredményes kiváltó okok elemzése lehetővé teszi a gyártók számára a szükséges korrekciós intézkedések megkezdését a probléma megismétlődésének megakadályozása érdekében. A hibaelemzési folyamatok értékelik egy működő alkatrész termék megbízhatóságát és meghatározzák a termék fejlesztésének módját.

Számos megfelelő teszt létezik a hibák azonosításához. Amint a hiba elemző megérti a hibákat és azok megelőzésének módját, javíthatják a gyártási folyamatot és az általa előállított összeállításokat.

A nyomtatott áramköri panaszok elemzéséhez használt hagyományos technikák a "szelet és kocka" módszerre összpontosítanak. Ez a technika külső technikák kombinációját használja, például elektromos tesztelést, szemrevételezést, röntgenfelvételt és metszeti területet.

A következő PCB tesztek eredményezhetik a legjobban, és előnyöket kínálnak a PCB gyártók számára:

A mikrométer, amelyet néha szakasznak vagy metallográfiai készítménynek is neveznek, olyan PCB-vizsgálati módszerre utal, amelyet a következők kivizsgálására használtak:

Termomechanikai hibák

Alkatrészhibák

Nyitott vagy rövidnadrág

Megmunkálási hibák forrasztás után

Nyersanyag-értékelések

A hibaelemző eltávolítja a mintából egy kétdimenziós szeletet, amely feltárja a kártya tulajdonságait. A pusztító vizsgálati módszernek tekinthető mikrotípusos elemzés pontos technikát biztosít a technikus számára, amely elkülöníti a releváns elektronikus alkatrészt, és eltávolítja az alkatrészt a NYÁK-mintából.

A technikus az összetevőt epoxigyanta vagy más cserepes közegbe helyezi, és hagyja, hogy megkeményedjön. Miután az alkatrész megszilárdult, a műszaki koptató technikát alkalmaz az alkatrész kinyerésére és feltárására, valamint az alkatrész csiszolására, amíg az fényvisszaverő és készen áll a tesztelésre. A mikroméret megköveteli az elemzőtől, hogy hasonlítsa össze a mintát egy másik feldolgozó komponenssel. Ennek a vizsgálati módszernek az az előnye, hogy a mintát egy sima felületre helyezheti, és az egyes részeket összerakhatja.

Az elektron- és optikai mikroszkópia-berendezések megvizsgálhatják a lemez vastagságát, az időszakos fémréteg vastagságát vagy a forrasztási illesztések hibáit. Az elemzőnek hangsúlyoznia kell a károkat és meg kell határoznia a pusztítás okát. A PC-MS-810 és az ASTM E3 minőségi szabványok szabályozzák a mikrométer teszteket.

Az IPC-T-50 szerint az "alapforraszthatóság" azt írja le, hogy a fém vagy fémötvözet anyagának felületét megolvasztott forrasztással minimális reális körülmények között megnedvesítsék. A PCB gyártási folyamat összeszerelési problémáinak forrása általában a forrasztható maszk oxidációjával és helytelen alkalmazásával kapcsolatos kérdések lehet. A meghibásodás lehetőségének minimalizálása érdekében a legtöbb vizsgált alkatrész és PCB pad forrasztási képessége biztosítja a felület stabilitását és növeli a megbízható forrasztási illesztés létrehozásának valószínűségét.

A forraszthatósági hiba módszer helyreállítja a forrasztás és az anyag közötti kapcsolatot, és kiértékeli a forrasztás nedvesítő képességét és minőségét. Az áztatási egyensúly folyamata méri az áztatási erőt és az érintkezéstől az áztatási erőig tartó időt. A forraszthatósági teszt segítségével ellenőrizhető, hogy az alkatrészek megfelelnek-e az előírásoknak és a minőségi előírásoknak.

Ez a technika segít meghatározni azt is, hogy a forrasztó alkatrészek tárolása - ha van ilyen - a PCB-kre. Ezenkívül pontos mérést ad arról, hogy miért történt hiba. Forraszthatósági tesztelés különféle alkalmazásokhoz használható, ideértve a következőket:

PCB bevonat kiértékelése

Forrasztási értékelés

Flux értékelés

összehasonlítás

Minőségellenőrzés

A kudarcanalitikusnak tapasztalattal kell rendelkeznie a különféle felületi feltételek megkülönböztetésében és a teszttechnika elfogadható követelményeinek megértésében. Az elemzőnek rendelkeznie kell a szükséges szakértelemmel is bizonyos feltételek megfelelő alkalmazásához. Az IPC-J-STD-002 és 003 szabványok szabályozzák az összes forraszthatósági tesztet.

A szennyeződés különféle problémákat okozhat, például korróziót, romlást, fémeket és a huzalkötések közötti összeomlások gyors lebontását. Bár a nyomtatott áramköri lapok feldolgozását és összeszerelését rendkívül tiszta környezetben végzik, amelynek célja a levegő és az alkatrészek szennyeződésektől való távol tartása, fertőzés fordul elő, és az alkatrészhibák egyik leggyakoribb oka.

Az emberi melléktermékek, felhasználás, fluxusmaradványok és reakciótermékek gyakran szennyeződés forrásai. Sok gyártó agresszív kémiai folyamatokat alkalmaz a PCB-gyártás során, ideértve a következőket:

Rézmetsző folyadék

Forró levegő szintező porok

Elektrolitikus oldatok

Vízben oldódó forrasztás

A vegyi anyagok használata általában tisztítási eljárást igényel. Az elektronikai ipar elindította az ionszennyezés tesztet, amely méri a tisztítás hatékonyságát és a tisztítási folyamat stabilitását. A szennyeződés-teszt méri a mintában lévő ionszennyezettség mennyiségét. A szennyeződés vizsgálata magában foglalja a PCB minta oldatba merítését. Az oldat feloldja az ionszennyeződést, ami megváltoztatja az oldat szerkezetét, és jelentős hatással van az értékekre vagy a leolvasásokra.

A technikus méri az oldószer ellenállásának változását - egy olyan ellenállási változást, amelyet a hibás elemző meg tudja mérni. Az elemző ezután levonja a szennyezés mértékét a szennyezés vizsgálati görbéjébe, és összehasonlítja az értéket az ipari szabványokkal.

Ha egy leolvasott érték meghalad egy meghatározott szintet, akkor ellenőrzi, hogy van-e probléma a gyártó tisztítási folyamatával. Ez akkor okozhat káros hatásokat, beleértve a korróziót és az elektrokémiai migrációt, amikor az alkatrészek az alkatrészben maradnak. Ez a dekódolási technika a legkisebb alkatrészeket is képes felismerni.

A szennyeződés elemzésének egyik előnye az érzékenysége és pontossága. A szennyeződés elemzésének meg kell felelnie az IPC-TM-650, a 2-3-25. Módszer szabványának az ikonikus tisztításra vonatkozóan.

Az optikai mikroszkópia az egyik legnépszerűbb és legkedvezőbb vizsgálati módszer, amelyet a forrasztással és az összeszereléssel kapcsolatos hibák, hibák és problémák észlelésére használnak. Sok ügyfél az optikai mikroszkópot választja annak sebessége és pontossága miatt. A folyamat nagy teljesítményű, látható fényű mikroszkópot használ. Az 1000x-ig terjedő mikroszkóp kis mélységű területtel rendelkezik, és a tulajdonságokat egyetlen síkban jeleníti meg. A kártya integritása komoly aggodalomra ad okot az elektronika területén, és gyakran okozza a hibákat. A mikroszkópos vizsgálat lehetővé teszi a nem megfelelő szerkezet ellenőrzését, amely olyan feszültségeket eredményezhet, amelyek bizonyos szakaszok hibáit fedezhetik fel.

A PCB meghibásodásának elemzése néha erősebb nagyítási eszközöket igényel. A pásztázó elektronmikroszkópok vagy SEM-ek rendkívül hatékony tesztelési technikát biztosítanak a félvezető penészhibák elemzésének elvégzéséhez. Még ha az integrált áramkör hibája is csak néhány nanométer széles, a SEM hibaelemző részletesebb képeket nyújt nagyításnál, akár 120.000 50.000x-ig. Jellemző, ha 100.000 25 - XNUMX XNUMX X nagyítással és XNUMX angstrom felbontással rendelkezik. Az elemző képek alapján rögzíti és rögzíti a megállapításokat.

A SEM technológiával a mélységélesség például a hibaelemzők számára háromdimenziós képet nyújt. A SEM vizsgák igazolják a félvezető forma fémszerkezetét, integritását és minőségét. A SEM bizonyítja a hőkezelést is, és azonosítja a felhasznált fémet vagy ötvözetet. Sok elemző párosítja az SEM-et egy mikrotérszekcióval.

Számos röntgen hatékony eszközt biztosít a felhasználók számára a nem invazív hibaelemzéshez. Az alapvető filmröntgen, a valós idejű röntgen és a 3D röntgenrendszer opcióival a felhasználók eszközöket használhatnak a valódi vagy potenciális hiányosságok felismerésére. Megvizsgálhatják a rejtett illesztéseket vagy egy alkatrészt is, amely egy chip alatt van. Az elemző a röntgenvizsgálatot a látható fényberendezés helyett használja a PCB értékeléséhez.

A műszaki szakemberek az alapvető röntgenfelügyeleti képességek mellett a következő típusú belső alkatrész-vizsgálatokat is elvégezhetik:

Belső részecskék

Belső huzal ruha

Penészbetét minősége

Hézagok a zárósapkában

Hordozó / nyomtatott áramköri kártya integritásának ellenőrzése

Nem elegendő a túlzott vagy gyenge forrasztás

Ennek a vizsgálati módszernek az az előnye, hogy nem pusztító módon képes felismerni a felületi és belső hibákat, miközben a mintákat tesztelés előtti körülmények között tartja.

A gyors innováció, a zsugorodó alkatrészek és a kifinomult áramköri geometriák mellett a nyomtatott áramköri lap gyártása több lépésből és mozgó alkatrészekből áll. A gyártási folyamat természete számos lehetőséget kínál a keverék hibájának véletlenszerű feltárására.

Ennek eredményeként a kudarcanalitikusok számos nehézséggel szembesülnek gyártási hibák megállapításakor:

Nagy sebességű nyomtatott áramköri kártyák (HSCB) Azok a HSCB-k, amelyek egyre összetettebbek és sokféle integrált komponenst használnak, továbbra is népszerűsítik. Az alkatrészekhez azonban két vagy három anyagból készült kártyák szükségesek, amelyek növelik a meghibásodás esélyét rendkívül nagy sebességű alkalmazások esetén. A hibákat a táblára helytelenül helyezett csapok és chipek is okozhatják.

Ólommentes összeszerelési folyamat - Az ólommentes szerelési eljárás magasabb hőmérsékletet és hagyományos ón-ólom forrasztást igényel, ami magasabb hőmérsékletet eredményez az újraáramlás és a hullámforrasztás során. Ez negatív hatással van a forrasztási csatlakozásra és az elektronikus alkatrészekre. Nézze meg az NTS ón bajuszteszt szolgáltatásait.

Bevonó hordó megszakítása - A leggyakoribb meghibásodási mód a pofa kimerültsége, amely a réz bevonat környezeti repedezése, amely a bevonó lyukat képezi (PTH fal). Ez a rézbevonat és a nyomtatott lemez síkon kívüli hőtágulási együtthatója (CTE) közötti eltérő expanzió eredménye.

A megfelelő felület kiválasztása - Az elektronikus összeszerelés szempontjából a legfontosabb döntés a felületi ellátás, amely befolyásolja a folyamat hatékonyságát, a szükséges újrafeldolgozási mennyiséget, a terepi hibaarányt, a tesztelési képességet, a selejtezési sebességet és a költségeket.

Vezető anódszál A vezetőképes anódos szálak (CAF) vagy a fém elektromigráció olyan elektrokémiai folyamatot írnak le, amely magában foglalja egy fém nem fémes környezetben történő szállítását egy alkalmazott elektromos mező hatására. Ez a helyzet áramszivárgást, szakaszos elektromos rövidülést és dielektromos torzulást okoz a PCB vezetékei között.

A NYÁK-gyártóknak azonban a hibás működés elkerülése érdekében ügyelniük kell a szigorú toleranciák és előírások betartására. Ehhez hatékony tényező-elemzés szükséges az alkatrészek és rendszerek vizsgálatához és ellenőrzéséhez, valamint a szükséges minőségjavítások elvégzéséhez.

Megkérhetjük, hogy töltse ki űrlapunkat, hogy egy találkozót kapjunk, hogy részletesebb információkat kapjunk, vagy kérjünk értékelést.