A probléma megoldásának alapja a termék vagy eszköz meghibásodásának okának megismerése. A hibaelemzés segít a vállalkozásnak elérni a termékhibát. Ennél is fontosabb, hogy biztosítja a gyártó számára a hibát okozó probléma elhárításához és kijavításához szükséges információkat.

Hibaelemzési teszt ez általában multidiszciplináris folyamat. Az elemzés során az EUROLAB által használt eszközök a szemrevételezés, a metallográfia, a környezetvédelem, a kémiai elemzések és a szimulációs tesztek.

Az alkalmazott speciális tesztek a terméktípustól és a hibás működési módtól függnek. A gyökér okainak kivizsgálását a hiba okának és a megelőzéséhez szükséges korrekciós intézkedéseknek a meghatározására tervezték. A termék meghibásodása azonban bonyolult folyamat lehet. Tapasztalataink szerint az eszközhibákat ritkán okozza egyetlen esemény.

A fizikai meghibásodás jelei, például egy repedt fém alkatrész vagy hibás elektronikus eszköz, a legnyilvánvalóbbak. Ezek a jelek azonban általában valamivel több, mint a kudarc jelei. Az EUROLAB keresi a hiba kiváltó okát.

A hiba kiváltó okainak azonosítása három részből áll.

A hibaelemzési teszt első lépése az adatgyűjtés. Ez a lépés során információkat gyűjtenek arról, hogy az eszköz hogyan működik és mi történt. Ezenkívül a gyártó együtt dolgozhat a hibaelemzési vizsga célkitűzéseinek meghatározásában, az alkatrész működésének meghatározásában, és szükség esetén konzultálhat további tárgyszakértőkkel.

Az ebben a lépésben feltett kérdések típusa és szélessége meglepő lehet egy olyan szervezet számára, amely korábban még nem végzett hibaelemzést. Néhány fontos információ, amelyet ebben a szakaszban össze kell gyűjteni:

Ebben a szakaszban teszteljük az elemzett terméket. Vizsgálunk reprezentatív példát a hibás eszközökről és a megfelelő dolgozókról. Ez segít meghatározni, hogy mely komponensek hibásak, és mikor történt a hiba.

Amikor lehetséges, a roncsolás-elemzési tesztben inkább a roncsolásmentes tesztelést részesítjük előnyben. Ez elősegíti a legpontosabb adatok szolgáltatását és gazdaságosabb az ügyfél számára. A hibanalízishez néha az anyag részei vagy hővizsgálat szükséges. Ilyen esetekben ezeket a teszteket később végezzük el az adatgyűjtési folyamat során.

A hibaelemzési folyamat következő lépése a hiba kiváltó oka azonosítása. Az eszközhiba ritkán egyetlen esemény következménye. Tapasztalataink azt mutatják, hogy sok bemenet létezik, még egy „egyszerű” hiba esetén is. Ez azt jelzi, hogy általában különféle módszerek vannak a jövőbeni kudarcok megelőzésére.

Vegyük ezt a példát az elektronikus eszköz meghibásodásáról. Ha egy szervezet időszakonként megkapja az ügyfelek panaszt egy rövidzárlati eszközről, és kéri hiba elemzést, akkor elektronikus hibaanalízis teszteket kell végezni. Ez a teszt az alkatrészek rövidzárlatát mutatja, mert attól függően, hogy hol található az alkatrész fém, a használt fém rossz keménységgel rendelkezik.

A legtöbb szervezetnél a helyrehozó intézkedések meghatározása a kiváltó okok legfontosabb eleme. Amikor az EUROLAB-rel hibaelemzést végez, átfogó jelentést kap az eszközhibák okairól és következményeiről. Az EUROLAB javaslatokat is tehet a problémák megoldására.

A probléma megoldására irányuló legtöbb javaslat kisebb változtatások, amelyek jelentős hatással lehetnek. Az alapanyagok és termékkomponensek tesztelésében, feldolgozásában és tárolásában bekövetkezett apró változások jelentősen csökkenthetik az eszközhibákat.

Más esetekben azt tapasztaljuk, hogy a hiba akkor fordul elő, amikor az ügyfelek túl sokáig vagy nem megfelelő működési körülmények között használnak eszközt. Ezekben az esetekben ajánlásaink további termékképzést tartalmazhatnak a marketing és értékesítési személyzet számára. Ezek az alkalmazottak ezt az információt az ügyfelek rendelkezésére bocsáthatják. Ez megakadályozza a készülék hibás működését a nem megfelelő használat vagy alkalmazás ellen.

Segíthetünk abban is, hogy korrekciós intézkedések szükségesek-e. Egyes szervezetek dönthetnek úgy, hogy a ritka termékhibák kijavításához nincs szükség gazdasági költségekre. Ha az eszköz hibás működése ritka és minimális eredménnyel jár, a hibás alkatrészek cseréje költséghatékonyabb lehet, mint a gyártási folyamat megváltoztatása. A hibaelemzési teszt megadhatja a megalapozott döntés meghozatalához szükséges információkat.

A hiba- és hibaelemzés különféle teszteket használ a termékhibák valódi forrásának meghatározására. Ezek a tesztek két kategóriába sorolhatók: roncsolásmentes tesztek, amelyek a terméket sértetlenek; és pusztító tesztek, amelyek a termék cseréjét megkövetelik a keresztmetszetek vagy a hő viselkedés vizsgálatához.

Az EUROLAB elemzését nem romboló elemzéssel (NDA) kezdi, mivel ezek a tesztek célja a termék további károsodásának megelőzése. Az NDA-val kezdve általában költséghatékonyabb. Ez is a preferált módszer a meghibásodás módjának bizonyítására.

| Teszt leírása | Típus (NDA / DPA) |

| Szemrevételezés | pusztító |

| Optikai mikroszkópia | pusztító |

| Beolvasó akusztikus mikroszkópia | pusztító |

| 2D / 3D röntgen röntgen | pusztító |

| Röntgen fluoreszcencia spektroszkópia | pusztító |

| Görbe nyomkövetés / elektromos vezérlés | pusztító |

| Szennyeződés elemzése | pusztító |

| Termikus elemzés | pusztító |

| Megsemmisítő fizikai elemzés (DPA) | pusztító |

| Szekcióelemzés | pusztító |

Az EUROLAB laboratóriumai a vizsgálati lehetőségek széles skálájához vannak felszerelve, és mind roncsolásmentes vizsgálati módszerekhez, például röntgenfelvételhez és mikroszkópos vizsgálathoz, mind pusztító vizsgálatokhoz, például szennyeződés-elemzéshez és hőanalízishez használják. Nemzetközi akkreditált Ez volt.

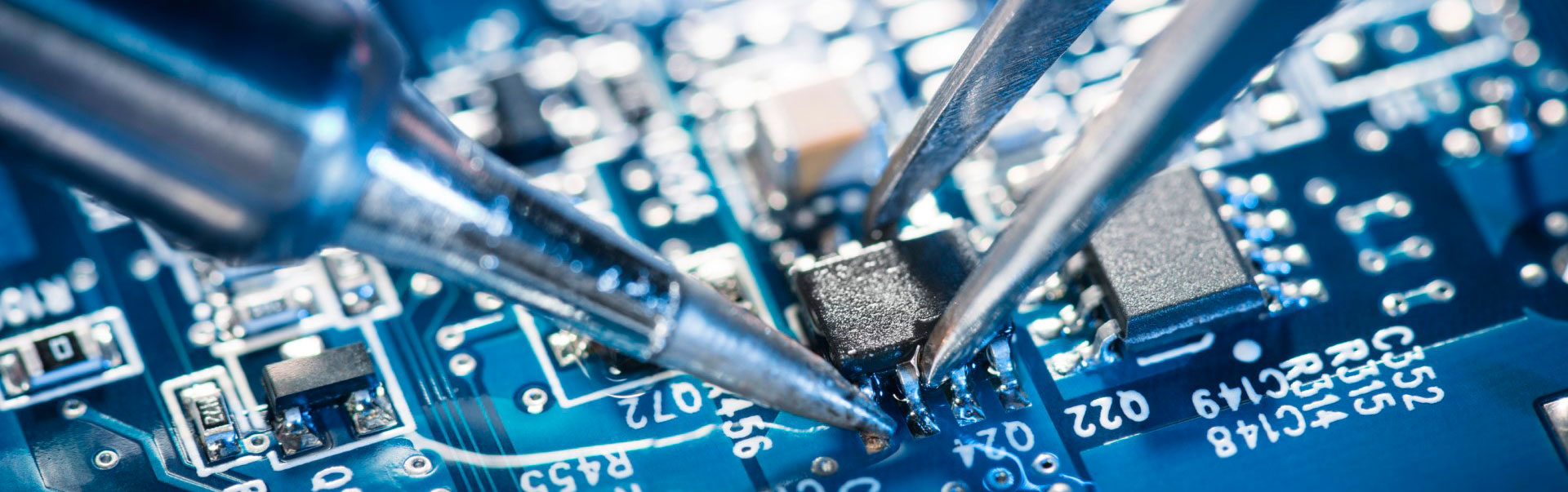

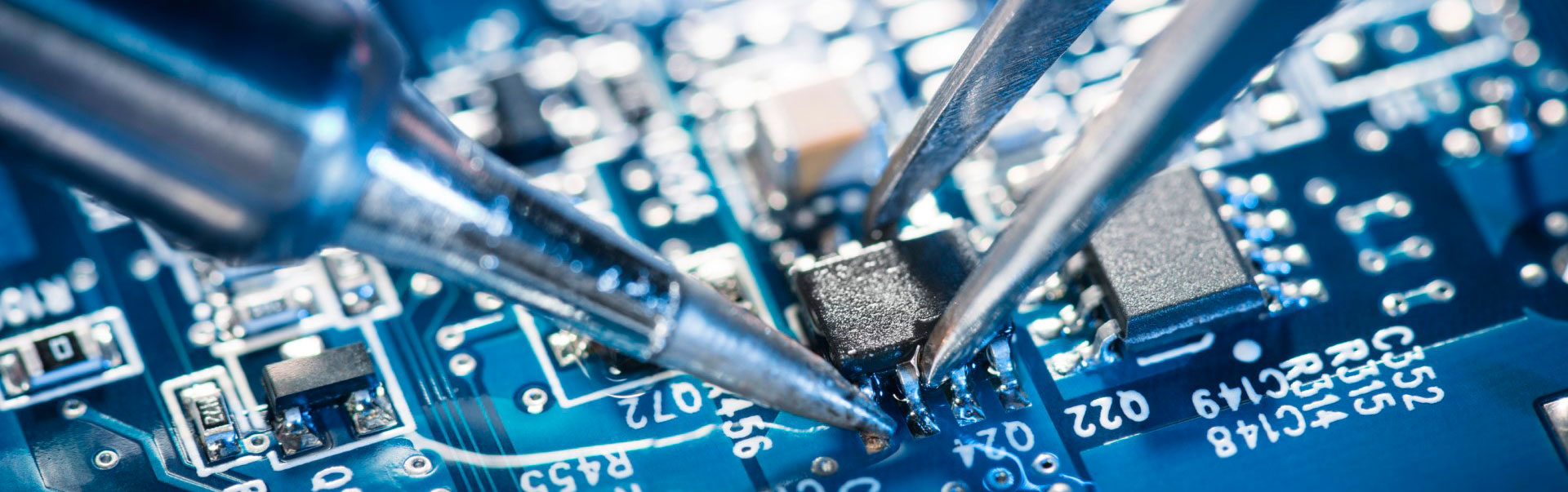

A manapság gyártott elektronika nagy része nyomtatott áramköri táblákon (PCB) alapul. A gyermekjátéktól a fejlett számítógépekig a PCB-k kritikus jelentőségűek sok elektronikában. Sok nyomtatott áramköri kártya azonban meghibásodik a gyártási folyamat során.

A PCB meghibásodásainak elemzése segítheti a szervezetet annak megállapításában, hogy az áramköri kártyák miért hibátlanítanak, és hogyan oldja meg a problémát. Az áramköri lapok alapvető okokból történő tesztelése egy holisztikus folyamat, amely több választ találhat, mint egy egyszerű pont-ellenőrzés.

Különböző nyomtatott áramköri táblákkal dolgozunk. Az EUROLAB több száz alkalommal végzett egyoldalas, kétoldalas, többrétegű áramköri táblákat, rugalmas és kiváltó okainak kivizsgálását nagyfrekvenciás / PTFE táblákon, vakokkal és lyukakkal.

Néhány olyan vizsgálat, amelyet a PCB meghibásodása során használtunk:

Az EUROLAB hibanalízise túlmutat a probléma okának meghatározásán. Segítünk abban, hogy megtaláljuk a termék fejlesztésének és a NYÁK gyártási folyamat hibáinak javításának módjait.

Az elektronikus alkatrészek és a hardver meghibásodása a termék életciklusának számos szakaszában fordulhat elő. A termék tervezésével és gyártásával kapcsolatos problémák mellett az elektronikus alkatrészek meghibásodhatnak a következők miatt:

A roncsolásmentes és a pusztító hatású teszteket is felhasználjuk az elektronikus alkatrészek meghibásodásának okainak meghatározására. Elektronikus alkatrészeink technikusai sokféle eszközzel és szoftverrel dolgoznak, hogy kiválasszák a termékekhez megfelelő tesztelési technikákat.

A jelgenerátorokat, szippantókat és vektorjelelemzőket gyakran használják az elektronikus alkatrészek hibanalíziséhez. Szükség esetén mikroszkóp, röntgen és szennyeződés elemzést is végezzünk. Az EUROLAB tesztelői hardverhibákat is tesztelhetnek telepítés és működés közben, különféle nyelveken és operációs platformon keresztül.

Az elektronikus eszközök meghibásodásának okainak azonosítása más objektumok számára gyakran nehezebb, mint a kiváltó ok hibájának meghatározása. Fontos, hogy találjunk szakképzett laboratóriumot az elektronikus eszközök hibaelemzésében a szoftver és a hardver közötti interakciókkal kapcsolatban.

Az EUROLAB laboratóriumai fel vannak szerelve az elektronikus eszközök meghibásodása során felmerülő szoftver- és hardverproblémák diagnosztizálására, és kiválasztjuk a megfelelő eszközöket és teszteket az eszköz elemzéséhez.

A fémhibák jelentős hatással lehetnek az ellátási lánc termékeire. A fémhibák óriási következményekkel járhatnak, a szennyeződésektől és a korróziótól, amely az orvosi berendezések meghibásodását idézheti elő, a stresszhibaig, amelyek befolyásolják a szerkezeti integritást. A fémkorrózió önmagában becslések szerint évente mintegy 300 milliárd dollár gazdasági károkat okoz a globális piacon.

Az EUROLAB fémhibájának tesztje segítheti a szervezetet annak meghatározásában, hogy a fém alkatrészek miért hibásodnak, és hogyan oldja meg a problémát. Fémvizsgálatot végezünk az iparágak széles skáláján, beleértve:

A hibaelemzés egy összetett folyamat, amely különböző technikákra épül. A legfejlettebb adatgyűjtő eszközök segítségével gyorsan azonosíthatjuk a fémhibák okait és megoldásokat találhatunk a probléma megoldására. Rendszeresen végezzünk korróziós teszteket, ütésteszteket és fáradtsági teszteket a fém alkatrészeknél. Az EUROLAB speciális teszthelyiségeket és berendezéseket is létrehozhat a nagy fém alkatrészek meghibásodásának vizsgálatához.

Az EUROLAB tapasztalattal rendelkezik olyan egyedi tesztelési programok kidolgozásában, amelyek megfelelnek mind a nemzeti, mind a nemzetközi tanúsítási szabványoknak. Az EUROLAB laboratóriumokat az ISO-17025 akkreditálta a fémtermékek gyökér okainak tesztelésére.

A műanyagok sokféle módon meghibásodhatnak. A műanyag termékek meghibásodhatnak a feszültség törésein, fáradtságán, az anyag lebomlásán és szennyeződésein. A műanyag termékek nem utolsósorban meghibásodhatnak: a elszíneződés és a romlás befolyásolhatja a műanyag termékek integritását. A műanyag meghibásodás pontos okának meghatározásához vizsgálatok sorozatát és széles körű polimer ismereteket igényel.

A műanyag meghibásodások kiváltó okainak vizsgálata a fémhibák elemzéséhez használt eljáráshoz hasonló eljárást követi. A műanyag hibaanalízis bonyolultabb lehet, mivel a műanyagok gyakran tartalmaznak adalékokat, például lágyítókat, színezékeket és erősítő töltőanyagokat. Ennek eredményeként a műanyag termékek hibás tesztelése gyakran megköveteli a műanyagok molekuláris és kémiai szerkezetének speciális tesztelését.

Az EUROLAB laboratóriumai korszerű berendezésekkel vannak felszerelve a műanyag meghibásodások elemzésére. Nem romboló tesztelési technikákat alkalmazunk, például mikroszkópiát és spektroszkópos elemzést, ahol csak lehetséges.

Az EUROLAB alapvető okokból elemzi az ipari alkatrészeket a repülés és a védelem számára, valamint a műanyag fogyasztási cikkeket. Arra koncentrálunk, hogy gyorsan meghatározzuk a hiba okát, és olyan megoldást fejlesszünk ki, amely megakadályozza a további termékhibákat.

Ha szennyeződések vannak az ellátási láncban, fontos ezeket gyorsan ellenőrizni. A szennyező anyagok azonosítása azonban időigényes folyamat, amely nagy erőforrásokat igényel.

A szennyeződés elemzése és az EUROLAB laboratórium azonosítása segíthet megtalálni a termék meghibásodását okozó szennyeződést. A szennyező anyagok azonosításának folyamata a terméktől, a szennyezés típusától és a vevő céljaitól függ.

A szennyeződés-elemzés típusai, amelyeket általában elvégzünk:

Mivel a szennyeződés gyakran sokrétű probléma, ezért multidiszciplináris megközelítést alkalmazunk szennyeződés-elemzésünk során.

Az EUROLAB akkreditált hibaelemző szakember. Különösen a gyökér okainak elemzésére ISO 17025 és A2LA akkreditációk Van. Ez azt jelenti, hogy laboratóriumaink megfelelnek a szigorú tesztelési és kalibrálási követelményeknek, és teszteléseinket beszállítók és szabályozó hatóságok széles köre fogadja el.

Azonnal felveheti velünk a kapcsolatot a hibaelemzési teszt igényeivel kapcsolatban.

Megkérhetjük, hogy töltse ki űrlapunkat, hogy egy találkozót kapjunk, hogy részletesebb információkat kapjunk, vagy kérjünk értékelést.