Изучение причины неисправностей продукта или устройства является основой для поиска решения проблемы. Анализ ошибок помогает предприятию найти источник сбоя продукта. Что еще более важно, он предоставляет производителю необходимую информацию для устранения неполадок и устранения проблемы, вызвавшей ошибку.

Тест анализа ошибок обычно это междисциплинарный процесс. Инструменты, используемые EUROLAB во время анализа, включают визуальные проверки, металлографию, анализ окружающей среды, химический анализ и имитационные испытания.

Конкретные используемые тесты зависят от типа продукта и режима неисправности. Обследования первопричины отказа предназначены для выявления причины ошибки и необходимых корректирующих действий для ее предотвращения. Однако отказ продукта может быть сложным процессом. По нашему опыту, сбой устройства редко вызывается одним инцидентом.

Признаки физического отказа, такие как треснувший металлический компонент или неисправное электронное устройство, являются наиболее очевидными. Однако эти признаки обычно немного больше, чем признаки неудачи. EUROLAB ищет основную причину ошибки.

Выявление первопричины ошибки состоит из трех частей.

Первый шаг теста анализа ошибок - сбор данных. На этом этапе собирается информация о том, как произошел сбой устройства и когда это произошло. Кроме того, производитель может работать вместе, чтобы установить цели для экзамена по анализу отказов, определить, как должна работать деталь, и при необходимости проконсультироваться с дополнительными экспертами в данной области.

Тип и ширина вопросов, которые мы задавали на этом этапе, могут удивить организацию, которая ранее не проводила анализ сбоев. Вот некоторые важные сведения, которые следует собрать на этом этапе:

На этом этапе мы проводим тестирование анализируемого продукта. Мы тестируем типичный пример неисправных устройств и соответствующих работников. Это может помочь определить, какие компоненты вышли из строя и когда произошла ошибка.

По возможности, мы предпочитаем неразрушающий контроль в тесте на анализ отказов. Это помогает предоставлять наиболее точные данные и является более экономичным для клиента. Иногда анализ неисправностей требует срезов материала или выполнения термического испытания. В этих случаях мы выполняем эти тесты позже в процессе сбора данных.

Следующим шагом в процессе анализа ошибок является определение основной причины ошибки. Отказ устройства редко является результатом одного события. Наш опыт показал, что есть много входных данных, даже при «простой» ошибке. Это указывает на то, что обычно существуют разные способы предотвращения сбоев в будущем.

Возьмите этот пример отказа электронного устройства. Если организация периодически получает жалобы клиентов на устройство с коротким замыканием и подает заявку на анализ неисправностей, проводятся электронные анализы неисправностей. Этот тест показывает короткое замыкание компонента, потому что, в зависимости от того, где находится металл в детали, используемый металл имеет неправильную твердость.

Для большинства организаций определение корректирующих действий является наиболее важной частью анализа сбоев первопричин. Когда вы работаете с EUROLAB для анализа ошибок, вы получаете исчерпывающий отчет о причинах и последствиях сбоя устройства. EUROLAB также может внести предложения по решению проблем.

Большинство предложений по устранению проблемы - это небольшие изменения, которые могут оказать значительное влияние. Небольшие изменения в тестировании, обработке и хранении исходных материалов и компонентов продукта могут значительно снизить отказ устройства.

В других случаях мы обнаруживаем, что сбой происходит, когда клиенты используют устройство слишком долго или в ненадлежащих условиях эксплуатации. В этих случаях наши рекомендации могут включать дополнительное обучение по продукту для сотрудников по маркетингу и продажам. Эти сотрудники могут затем предоставить эту информацию клиентам. Это предотвращает защиту неисправностей устройства от неправильного использования или применения.

Мы также можем помочь вам определить, требуется ли корректирующее действие. Некоторые организации могут решить, что нет необходимости в экономических затратах для устранения отказов редких продуктов. Если неисправность устройства встречается редко и дает минимальные результаты, замена неисправных компонентов может быть более экономически эффективной, чем изменение производственного процесса. Тест анализа ошибок может предоставить информацию, необходимую для принятия обоснованного решения.

Анализ ошибок и отказов использует различные тесты для определения истинного источника сбоя продукта. Эти испытания делятся на две категории: неразрушающие испытания, которые сохраняют продукт в целости; и разрушительные испытания, которые требуют замены продукта для изучения поперечных сечений или термического поведения.

EUROLAB начинает свой анализ с неразрушающего анализа (NDA), потому что эти тесты направлены на предотвращение дальнейшего повреждения продукта. Начиная с NDA, обычно более рентабельно. Это также является предпочтительным методом поддержания доказательств режима отказа.

| Описание теста | Тип (NDA / DPA) |

| Визуальный осмотр | разрушительный |

| Оптическая микроскопия | разрушительный |

| Сканирующая акустическая микроскопия | разрушительный |

| 2D / 3D рентгенография | разрушительный |

| Рентгеновская флуоресцентная спектроскопия | разрушительный |

| Curve Trace / Электрическое управление | разрушительный |

| Анализ загрязнения | разрушительный |

| Термический анализ | разрушительный |

| Разрушающий физический анализ (DPA) | разрушительный |

| Анализ раздела | разрушительный |

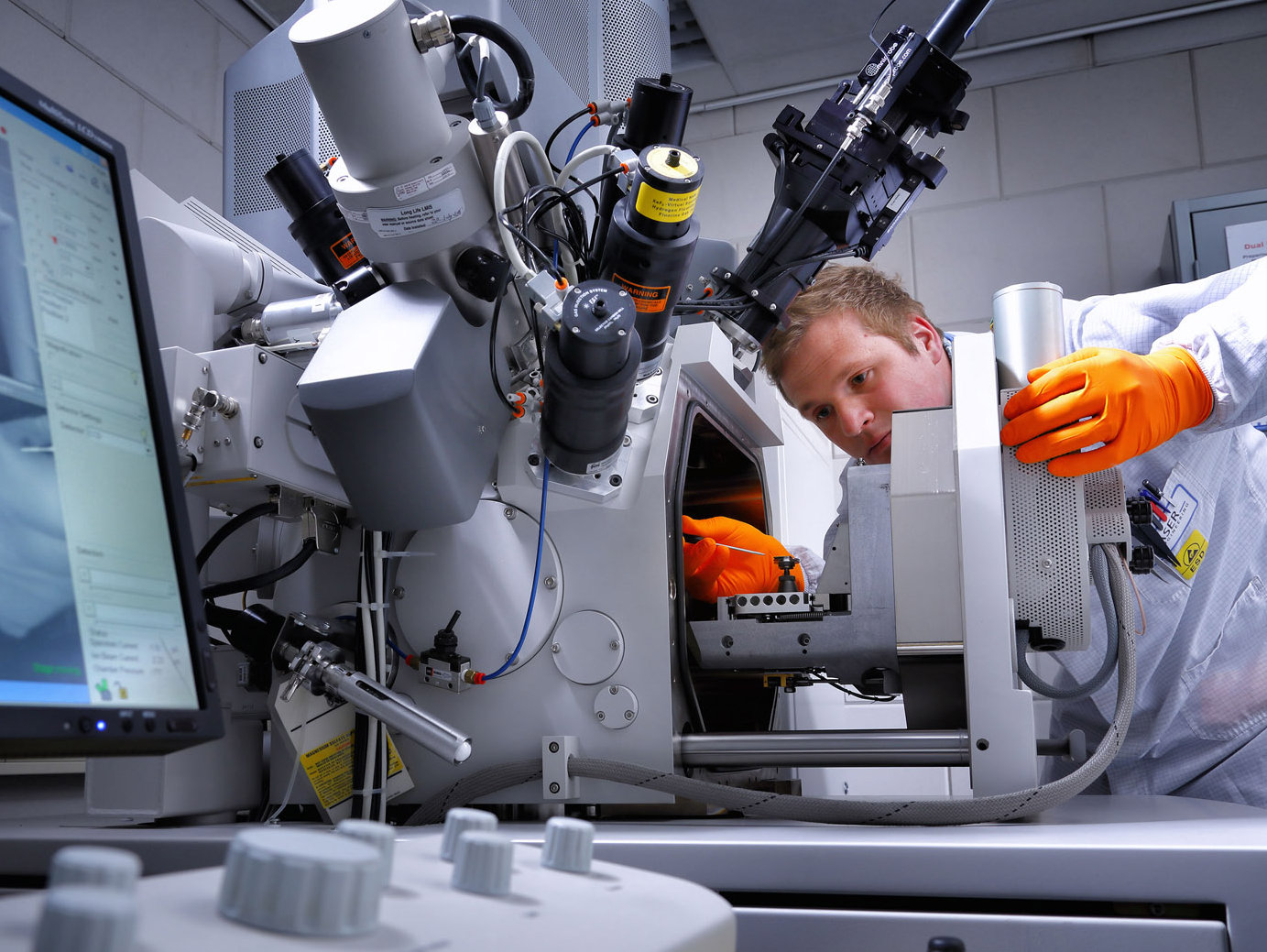

Лаборатории EUROLAB оснащены широким спектром возможностей тестирования и используются как для неразрушающих методов испытаний, таких как рентгеновское исследование и микроскопия, так и для разрушающих испытаний, таких как анализ загрязнения и термический анализ. Международный Аккредитованный Это было.

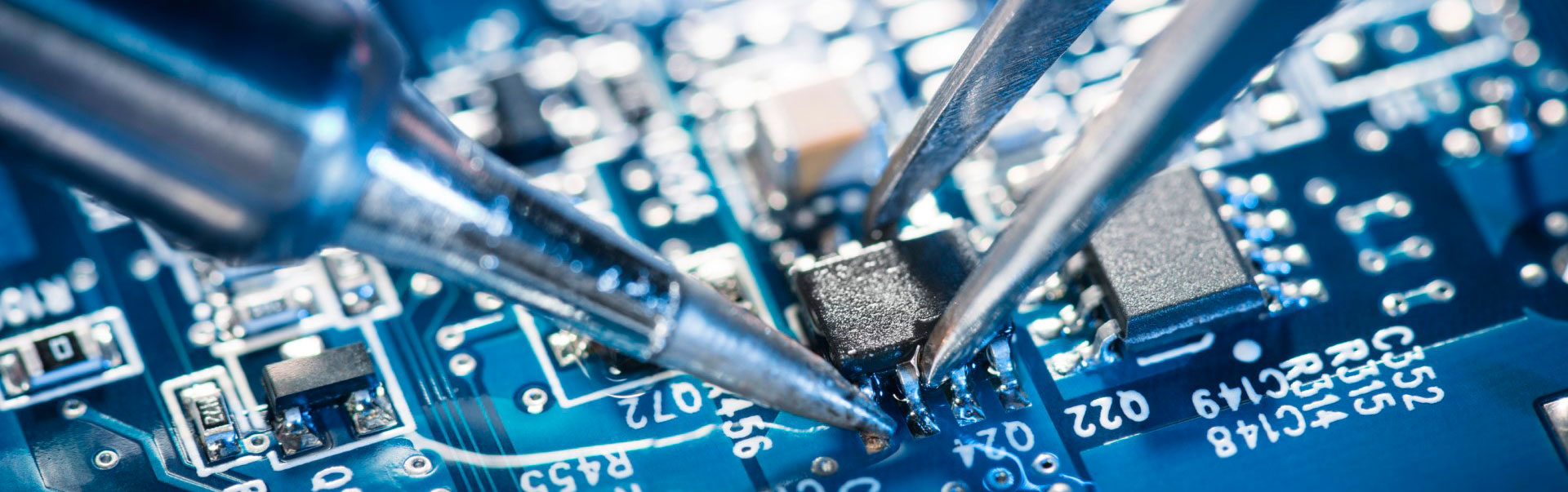

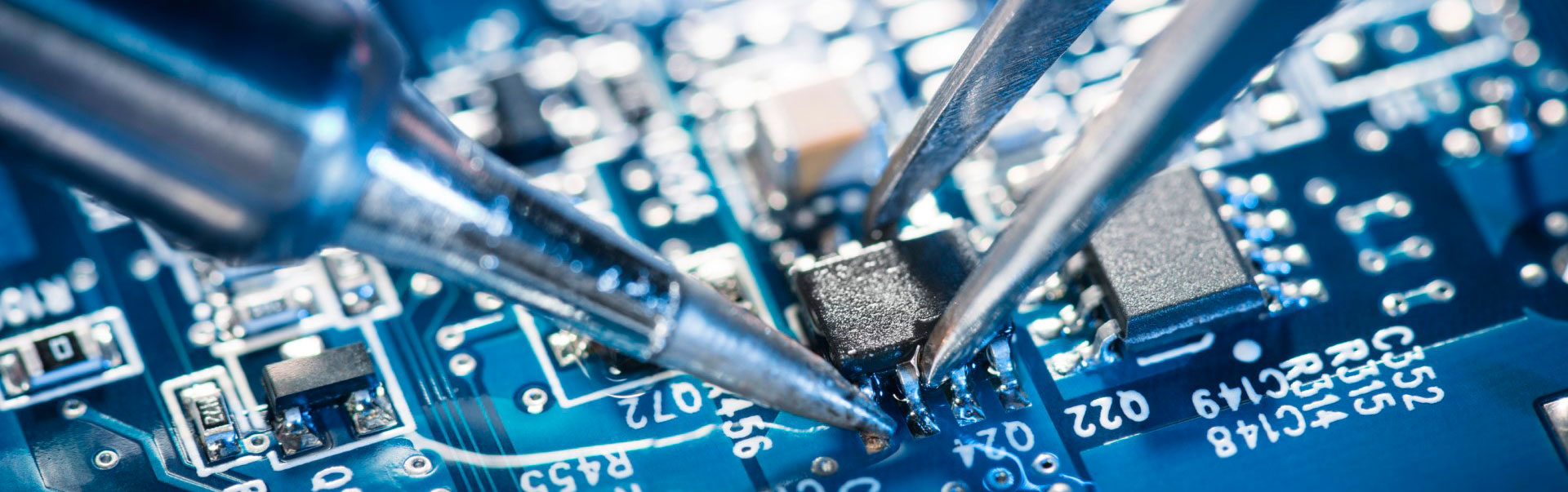

Большая часть производимой сегодня электроники основана на печатных платах (PCB). От детских игрушек до современных компьютеров, печатные платы имеют решающее значение для многих электроники. Однако многие печатные платы выходят из строя в процессе производства.

Анализ отказов печатных плат может помочь организации определить, почему отказывают печатные платы и как решить проблему. Проверка первопричин ошибок на печатных платах - это целостный процесс, который может помочь вам найти больше ответов, чем простая проверка точек.

Мы работаем с разными печатными платами. EUROLAB сотни раз проводила односторонние, двухсторонние, многослойные печатные платы, гибкие и первичные проверки на неисправности на высокочастотных / PTFE платах с глухими и дырочными конструкциями.

Некоторые из тестов, которые мы использовали во время неисправности печатной платы:

Анализ ошибок EUROLAB выходит за рамки выявления причины проблемы. Мы можем помочь вам найти способы улучшить продукт и исправить ошибки в процессе изготовления печатной платы.

Отказ электронных компонентов и оборудования может происходить на многих этапах жизненного цикла продукта. Помимо проблем при проектировании и изготовлении изделий, электронные компоненты могут выходить из строя из-за:

Мы используем как неразрушающие, так и неразрушающие испытания, чтобы определить основную причину отказов электронных компонентов. Наши специалисты по электронным компонентам работают с широким спектром инструментов и программного обеспечения, чтобы выбрать правильные методы испытаний для ваших продуктов.

Генераторы сигналов, анализаторы и анализаторы векторных сигналов часто используются для анализа неисправностей электронных компонентов. При необходимости мы также используем микроскопию, рентгенографию и анализ загрязнения. Тестеры EUROLAB также могут тестировать аппаратные сбои во время установки и эксплуатации, используя различные языки и операционные платформы.

Определение первопричины сбоя электронного устройства часто бывает сложнее для других объектов, чем определение первопричины ошибки. Важно найти квалифицированную лабораторию для анализа сбоев электронных устройств в отношении взаимодействия программного и аппаратного обеспечения.

Лаборатории EUROLAB оснащены для диагностики программных и аппаратных проблем, возникающих при сбое электронного устройства, и мы подбираем соответствующие инструменты и тесты для анализа вашего устройства.

Отказ металла может оказать серьезное влияние на продукты в цепочке поставок. Разрушение металла может иметь огромные последствия, от загрязнения и коррозии, которые приводят к выходу из строя медицинского оборудования, до напряжения, которое влияет на целостность конструкции. По оценкам, только коррозия металла ежегодно наносит около 300 миллиардов долларов экономического ущерба на мировом рынке.

Испытание EUROLAB на разрушение металла может помочь вашей организации определить причину сбоя металлических компонентов и решить проблему. Мы предоставляем испытания металлов для клиентов в широком спектре отраслей, в том числе:

Анализ ошибок - сложный процесс, основанный на различных методах. Наши самые современные инструменты сбора данных помогают нам быстро определить причину поломки металла и найти решения для решения проблемы. Мы регулярно проводим коррозионные испытания, испытания на удар и усталостные испытания металлических компонентов. EUROLAB также может создавать специальные испытательные камеры и приспособления для испытаний на разрушение негабаритных металлических компонентов.

EUROLAB имеет опыт разработки пользовательских тестовых программ, которые соответствуют как национальным, так и международным стандартам сертификации. Лаборатории EUROLAB аккредитованы ISO-17025 для проведения испытаний металлических изделий на отказ.

Пластмасса может разрушиться разными способами. Пластмассовые изделия могут разрушаться при напряженном разрушении, усталости, разрушении материала и загрязнении. Пластиковые изделия также могут выходить из строя не менее серьезными способами: изменение цвета и износ могут повлиять на целостность пластмассовых изделий. Определение точной причины неисправности пластика требует ряда испытаний и обширных знаний полимеров.

Проверка первопричин для отказов пластмассы следует за процессом, подобным тому, который используется для анализа отказов металла. Анализ пластических ошибок может быть более сложным, поскольку пластики часто содержат добавки, такие как пластификаторы, красители и армирующие наполнители. В результате испытания на отказ для пластмассовых изделий обычно требуют специальных испытаний молекулярных и химических структур в пластмассах.

Лаборатории EUROLAB оснащены самым современным оборудованием для анализа разрушения пластмасс. Мы используем неразрушающие методы контроля, такие как микроскопия и спектроскопический анализ, где это возможно.

EUROLAB предоставляет анализ сбоев первопричин для промышленных компонентов для авиационной и оборонной промышленности, а также для потребительских товаров из пластика. Мы сосредоточены на быстром определении причины сбоя и разработке решения для предотвращения дальнейшего сбоя продукта.

Если в цепочке поставок есть загрязняющие вещества, важно быстро их проверить. Однако выявление загрязняющих веществ может быть длительным процессом, требующим больших ресурсов.

Анализ загрязнения и идентификация лаборатории EUROLAB может помочь вам найти загрязнение, вызвавшее сбой продукта. Процесс, который мы используем для определения загрязняющих веществ, зависит от продукта, типа загрязнения и целей клиента.

Типы анализа загрязнения, которые мы обычно выполняем, включают:

Поскольку загрязнение часто является многогранной проблемой, мы используем междисциплинарный подход к нашему анализу загрязнения.

EUROLAB является аккредитованным специалистом по анализу ошибок. Специально для анализа сбоев первопричин ISO 17025 и A2LA аккредитации У нас есть. Это означает, что наши лаборатории соответствуют высоким стандартам испытаний и калибровки, а наши испытания приняты широким кругом поставщиков и регулирующих органов.

Вы можете незамедлительно связаться с нами, если вам нужны результаты анализа неисправностей.

Вы можете попросить нас заполнить нашу форму, чтобы записаться на прием, получить более подробную информацию или запросить оценку.