EUROLAB在電子故障分析方面的專業知識是提高效率,確定故障的根本原因,預測產品壽命,提高可靠性並改善集成電路(IC),印刷電路板(PCB)和無源表面安裝器件的性能。可用。

電子錯誤分析可以提供有關預期最終用途應用中材料和設備性能的詳細信息。 當設備或材料不符合性能預期時,應執行電子錯誤分析以識別故障的根本原因。 主要原因是電子錯誤分析中顯示的信息將使產品設計師,經理,測試和過程工程師或最終用戶能夠識別設計,選擇,測試和過程中的缺陷。 然後可以評估和實施故障分析報告中的糾正措施建議,以提高產品的可靠性和性能。 通過由獨立測試實驗室進行中性分析,可以將發生故障的設備或材料的責任轉變為資產,從而生產出更高質量的產品。

滾珠切割和模切: 在滾珠切割測試中,使用機械驅動的楔形物從BGA封裝中切割出焊料球或從倒裝芯片管芯中切割出焊料凸塊。 焊球切割的結果提供了有關焊盤焊接質量的信息,這直接關係到焊點的可靠性和長期性能。 高空隙率,不正確的回流曲線,污染/清潔問題或對基板/ PCB的塗層不當會導致焊點缺陷。 確定焊點的剪切強度是一種定性方法,用於確定回流或組裝後的焊點強度。 模切可在各種封裝上執行,包括芯片芯片,直接緊固芯片或解封的塑料封裝。 模切可以提供有關到模具背面和封裝內部的模片插入結合質量的信息,或確定倒裝芯片凸點的機械強度。

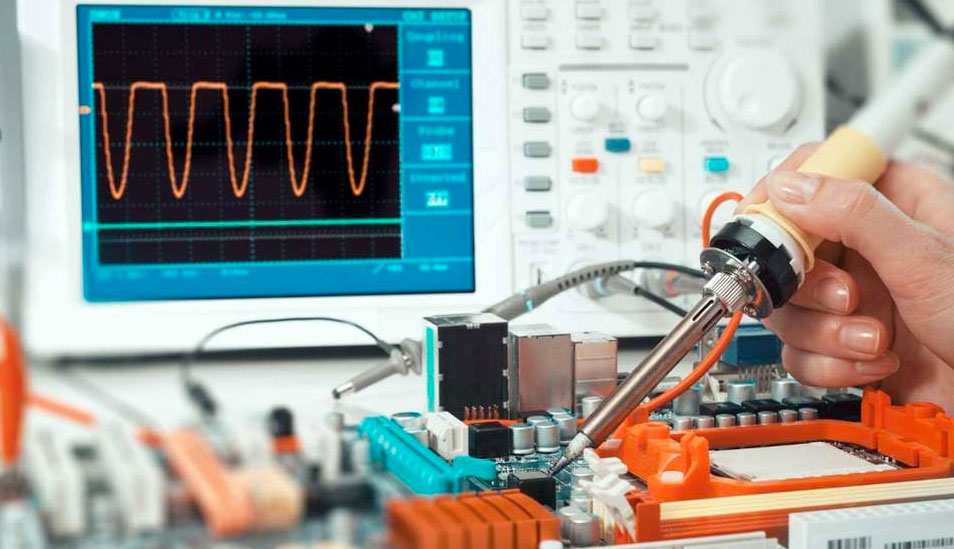

曲線軌跡: 曲線跟踪通常用於確定設備的IV曲線。 LRC表用於確定常識的電氣性能。

拆封(De-Cap)-噴射蝕刻和酸洗: 拆封是從集成電路或其他塑料包裝中拆開模塑料以露出內部矽樹脂模具的過程。 該過程通常不會影響設備的電氣性能,但可以對模具進行目視檢查以進行故障分析或EOS(電氣過應力),模具破裂,焊盤縮孔,模具序列化,批號,日期代碼或模具本身包含的其他信息。 有兩種常用方法對設備進行封蓋。 噴射蝕刻工藝使用一台機器,該機器將加熱後的酸流拉到包裝上,抬起模塑料。 該工藝將最小的熱量引入封裝中,並且可以在要求焊料保持完整的BGA等設備上執行。 酸蝕刻是一種使用加熱板並加熱去除酸的部分的過程。 加熱的酸打開模具進行目視檢查,除去模具化合物。

電氣特性: 電氣特性鑑定是表徵和驗證被測器件的電氣性能的關鍵工具,無論這些器件是隱藏的表面安裝器件,IC,SOC,電阻器網絡還是組件。 電氣特性可用於隔離組件中的特定異常,並允許對故障進行更準確的分析。 通過施加外部應力(例如溫度,振動或濕度),可以進一步改善電氣特性以提供詳細的性能數據。

顯微截面分析(橫截面): 顯微截面分析仍然是分析PCB / PWB板完整性的最廣泛接受的方法。 它是不同類型材料的組合,例如PCB,玻璃,芳綸纖維,kapton,銅,丙烯酸粘合劑,環氧樹脂,聚酰亞胺,特氟隆和焊料。 這些材料中的每一種都具有不同的相對硬度,當與諸如環氧樹脂或丙烯酸之類的安裝介質結合使用時,PCB顯微鏡檢查是最難執行的一種。

掃描聲學顯微鏡(CSAM): 掃描聲學顯微鏡,也稱為C-SAM或聲學顯微成像,或AMI,它能夠發現組件或材料中隱藏的缺陷,這些缺陷可能在製造或環境測試中發生。 與其他使用聲學顯微鏡的檢查方法相比,可以更有效地識別和分析諸如分層,空隙和裂紋等缺陷。

可焊性: 可焊性測試方法為預處理和焊接提供了可選條件,以評估儀表板端子的可焊性。 它提供了孔,軸向和表面安裝設備的浸入和可焊性測試的程序,以及表面安裝封裝的表面安裝過程仿真測試的程序。

您可以要求我們填寫表格進行預約,獲取更多詳細信息或要求評估。