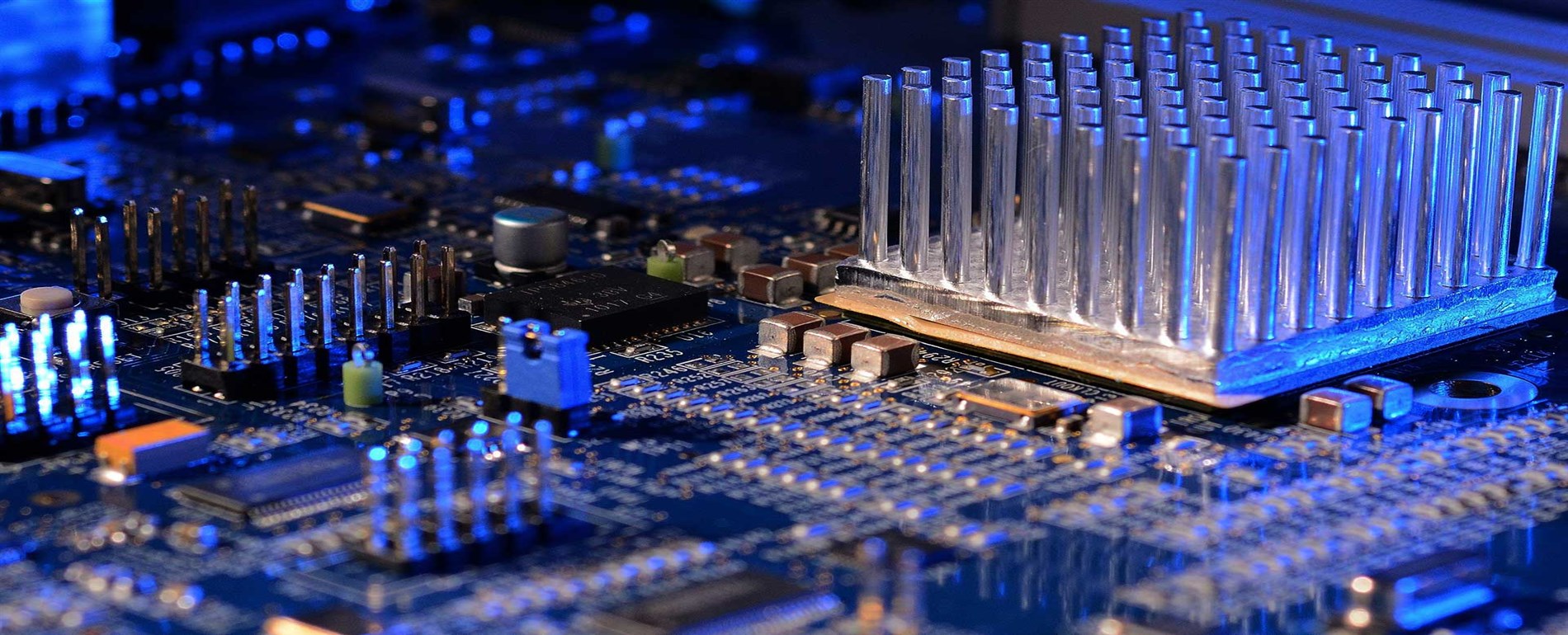

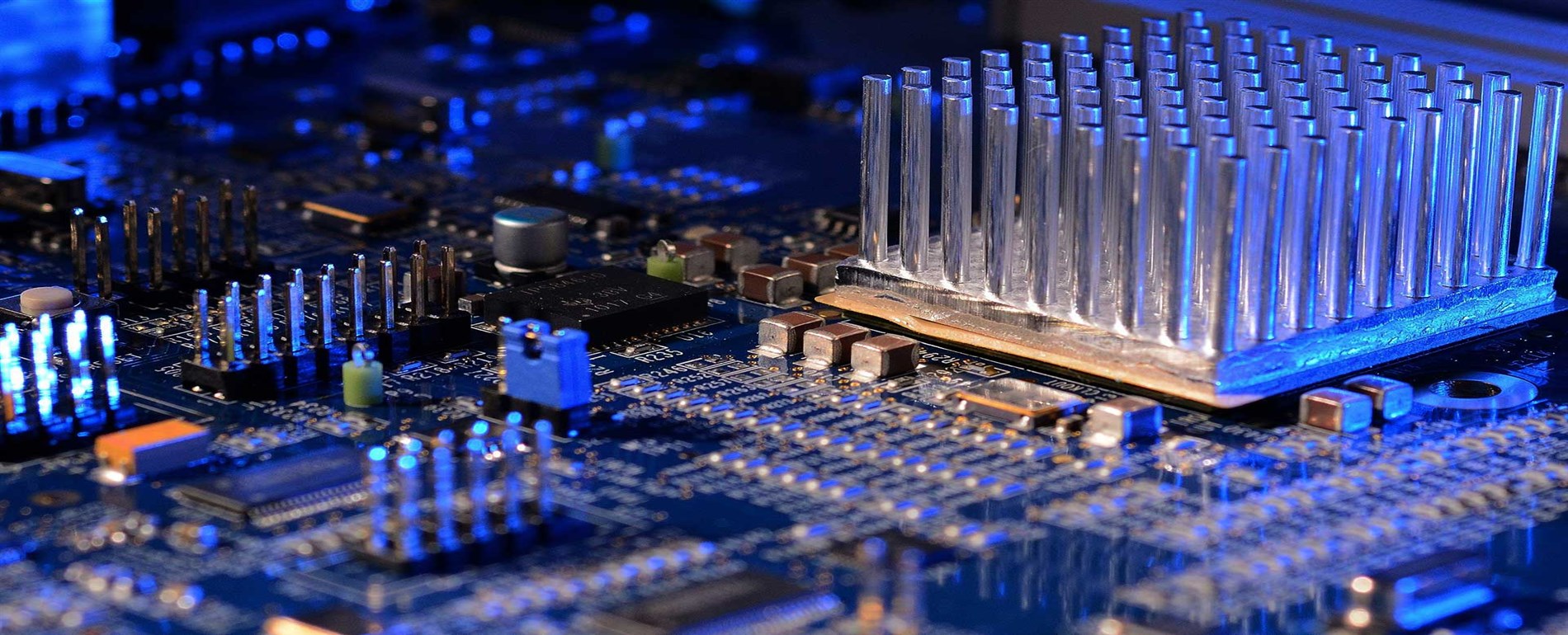

從廉價玩具和智能手機到復雜的計算機和雷達探測器系統,印刷電路板(PCB)是當今電子和工業技術的關鍵組件。 幾乎每個電子設備都具有復雜的互連電子組件的獨立模塊之一,其中包括電阻器,電容器,晶體管,二極管和保險絲。

電子行業正在尋求更加小型化,從而導致設計工程師以更高的質量和更低的成本生產出更快,更小,更複雜的電路板技術。

重要的是印刷電路板執行其功能並支持更大的電子設備。 因此,PCB製造商必須擁有一個監視和測試每個組件的系統,以確保它滿足各種標準並確保最佳性能。

當組件發生故障時,分析人員應使用各種流程,工具和技術。 他們必須準確確定設備發生故障的原因以及如何防止將來發生故障。 以下操作為電子故障分析提出了獨特的挑戰:

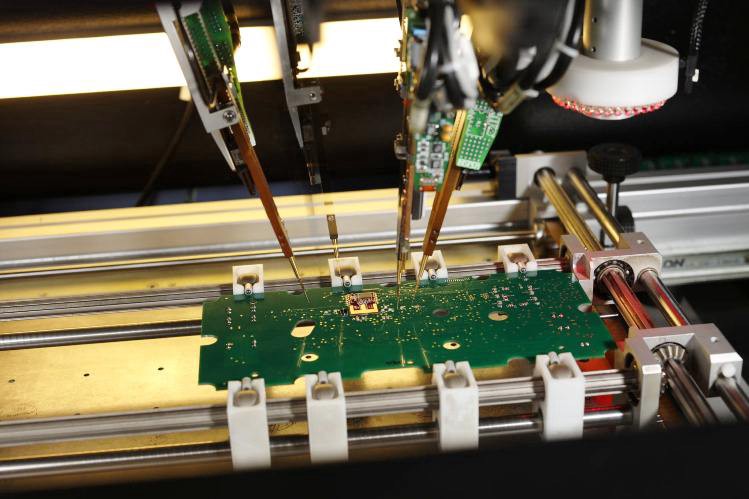

完整的PCB組件的生產需要多種機器和材料,包括:

某些機器具有自動功能,可以在各個點進行檢查,操作員在任務完成之前,期間或之後立即進行視覺檢查。

但是,許多PCB在最終測試中可能會失敗。 出現問題時,重要的是進行有效的電子故障分析,以獲取有關問題根源的清晰準確的詳細信息,並確保問題不再發生。

技術人員應進行根本原因分析(而不是症狀分析)以確定錯誤原因,並採取糾正措施以解決問題。 故障分析還為設計工程師提供了有關以下方面的寶貴反饋:

任何生產電子設備的公司都試圖實現零缺陷生產。 為了實現此目標,製造商必須能夠執行某些印刷電路板故障分析。 一些公司依靠外部專業知識來解決更複雜的問題。

故障對於許多高可靠性系統來說可能是災難性的,例如石油平台,太空衛星,可植入醫療設備以及其他系統。 對於消費類產品,可以復制數千或數百萬次的單一故障模式最終會產生重大影響。

電子設備故障分析提供了系統的過程,以幫助組織調查和了解電子組件故障的原因。 根據故障的性質,有效的研究可以確定故障的模式,機制以及確定導致故障的壓力和其他問題的因素。

例如,焊點錯誤很大程度上構成了PCB故障。 製造商可以發現連接不良的根本原因,例如缺少焊膏,PCB焊盤和組件電纜之間的間隙或不良的回流焊曲線,然後採取預防措施。 為了消除將來的故障,可能有解決方案來避免錫膏污染或確保正確的縱橫比。 分析中使用的方法取決於故障的嚴重程度和問題的類型。 它們的範圍從簡單的電氣測量到在顯微鏡下評估樣品切片。

有效且有效的根本原因分析使製造商能夠啟動必要的糾正措施,以防止問題再次發生。 錯誤分析過程評估工作組件產品的可靠性,並確定產品的開發方式。

有許多適當的測試可以識別錯誤。 一旦故障分析人員了解了錯誤以及如何預防錯誤,他們就可以改善生產過程及其所產生的裝配。

用於印刷電路板故障分析的傳統技術集中於“切片和切塊”方法。 該技術結合了外部技術,例如電氣測試,外觀檢查,X射線和截面積。

以下PCB測試成功率最高,並為PCB製造商提供了優勢:

微觀截面,有時也稱為截面或金相製備,是指用於研究以下內容的PCB測試方法:

熱機械故障

組件錯誤

開或短褲

回流焊引起的加工錯誤

原材料評估

誤差分析器從樣本中去除了二維切片,從而揭示了卡上的功能。 微觀截面分析被認為是一種破壞性的測試方法,它為技術人員提供了一種精確的技術,該技術可以隔離相關的電子組件並從PCB樣品中移除該零件。

技術人員將組件放入環氧樹脂或其他灌封介質中,然後使其硬化和硬化。 組件硬化後,技術人員將使用磨損技術來取回並露出組件,並對組件進行拋光,直到其反射並準備好進行測試。 微觀部分要求分析人員將樣品與其他處理組分進行比較。 此測試方法的優點是可以將樣品放置在平坦的表面上,並將每個零件放在一起。

電子和光學顯微鏡設備可以檢查板的厚度,金屬層的間歇厚度或焊點中的缺陷。 分析人員應強調損壞並確定損壞原因。 PC-MS-810和ASTM E3質量標準規範了顯微切片測試。

根據IPC-T-50,“基礎可焊性”描述了在最低實際條件下用熔融焊料潤濕金屬或金屬合金材料表面的難易程度。 通常,PCB製造過程組裝問題的根源可能是與阻焊膜的氧化和誤塗有關的問題。 為了最大程度地減少故障的可能性,大多數製造商都會提供測試部件和PCB焊盤的焊接能力,以確保表面的穩定性並增加建立可靠焊接點的可能性。

可焊性失效方法重新建立了焊料與材料之間的接觸,並評估了焊料的潤濕能力和質量。 均熱平衡過程可測量均熱力以及從接觸到均熱的時間。 可焊性測試可以驗證組件是否符合規格和質量標準。

該技術還可以幫助確定存儲(如果有的話)對PCB上的焊接組件的影響。 它還提供了錯誤發生原因的精確測量。 可焊性測試可用於多種應用,包括:

PCB塗層評估

焊錫評估

通量評估

對照

質量控制

失效分析人員應具有區分各種表麵條件和了解測試技術可接受要求的經驗。 分析人員還必須具有必要的專業知識,以正確應用某些條件。 IPC-J-STD-002和003標準規範了所有可焊性測試。

污染會引起各種問題,例如腐蝕,變質,金屬化以及引線鍵合互連的快速擊穿。 儘管印刷電路板的處理和組裝是在極其乾淨的環境中進行的,目的是使空氣和組件遠離污染,但仍會發生感染,這是造成零件故障的最常見原因之一。

人的副產物,用途,助焊劑殘留物和反應產物通常是污染源。 許多製造商在PCB製造過程中都採用了腐蝕性化學工藝,其中包括:

銅雕刻液

熱風流平粉

電解溶液

水溶性焊接

化學藥品的使用通常需要清潔過程。 電子行業已經啟動了離子污染測試,該測試可測量清潔效率和清潔過程的穩定性。 污染測試測量樣品中離子污染的量。 污染測試包括將PCB樣品浸入溶液中。 溶液溶解了離子污染,這會導致溶液結構發生變化,並對值或讀數產生重大影響。

技術人員測量溶劑的電阻變化-故障分析人員可以測量的電阻變化。 然後,分析師將污染水平繪製到污染測試曲線中,並將其值與行業標准進行比較。

當讀數超過指定水平時,它表明製造商的清潔過程存在問題。 當組件保留在組件中時,這可能導致有害影響,包括腐蝕和電化學遷移。 這種解碼技術甚至可以檢測到最小的部分。

污染分析的優點之一是其靈敏度和準確性。 污染分析必須符合IPC-TM-650方法2-3-25的標誌性清潔標準。

光學顯微鏡可能是用於檢測與焊接和組裝相關的錯誤,缺陷和問題的最受歡迎和首選的測試方法之一。 由於光學顯微鏡的速度和準確性,許多客戶選擇光學顯微鏡。 該過程使用具有可見光的高功率顯微鏡。 該顯微鏡可以達到1000倍,深度範圍較小,並且可以在單個平面上顯示特徵。 卡的完整性是電子設備中的主要問題,也是常見的故障原因。 顯微鏡檢查可以驗證不適當的結構,該結構會導致應力,從而揭示某些部分的缺陷。

有時,PCB故障分析需要更強大的放大工具。 掃描電子顯微鏡或SEM提供了一種高效的測試技術,用於進行半導體模具失效分析。 即使集成電路上的缺陷只有幾納米寬,SEM故障分析人員也可以提供高達120.000倍的放大倍數的詳細圖像。 通常具有50.000至100.000X的放大倍率,並且分辨率最高可達25埃。 分析人員創建記錄並基於圖像記錄發現。

例如,借助SEM技術,景深為誤差分析人員提供了三維視圖。 SEM檢查可以驗證半導體模具的金屬化,完整性和質量。 SEM還提供了熱處理的證據,並可以識別所使用的金屬或合金。 許多分析師將SEM與顯微截面測試配對。

許多X射線為用戶提供了用於非侵入式故障分析的強大工具。 借助基本的X射線膠片,實時X射線和3D X射線系統選項,用戶可以使用工具來檢測真實或潛在的缺陷。 他們還可以檢查隱藏的關節或零件位於芯片下方的零部件。 分析人員使用X射線檢查代替可見光設備來評估PCB。

即使具有基本的X射線檢查功能,技術人員也可以執行以下類型的內部組件檢查:

內部顆粒

內絲連衣裙

模具嵌件質量

密封蓋中的間隙

基板/印刷電路板監控完整性

焊接不足或焊接不足

該測試方法的優勢在於,它可以以非破壞性的方式檢測表面和內部缺陷,同時將樣品保持在預測試條件下。

除了快速創新,縮小組件和復雜的電路幾何形狀以外,印刷電路板的生產還包括許多步驟和活動部件。 製造過程的性質為偶然地給混合物帶來缺陷提供了許多機會。

結果,失敗分析人員在發現製造錯誤時會遇到一些困難:

高速印刷電路板(HSCB) 越來越複雜並使用各種集成組件的HSCB繼續受到歡迎。 但是,這些組件需要使用兩種或三種材料的卡,從而增加了在極高速應用中發生故障的可能性。 錯誤還由引腳和芯片錯誤地放置在板上引起。

無鉛組裝流程 -無鉛組裝過程需要更高的溫度和傳統的錫鉛焊接,導致回流和波峰焊的溫度更高。 這會對焊料連接和電子元件產生負面影響。 查看NTS錫鬍子測試服務。

塗層桶破裂 -最常見的失效模式是槍口疲勞,這是形成塗層孔(PTH壁)的銅塗層的環境開裂。 這是銅塗層與印刷版的平面外熱膨脹係數(CTE)之間差異膨脹的結果。

選擇合適的表面光潔度 -電子組裝最重要的決定可能是表面供應,這會影響工藝效率,所需的返工量,現場故障率,測試能力,報廢率和成本。

導電陽極絲 導電陽極絲(CAF)或金屬電遷移描述了一種電化學過程,該過程涉及在施加電場的影響下金屬通過非金屬環境的傳輸。 這種情況會導致電流洩漏,斷續的電氣短路以及PCB中導體之間的介電變形。

但是,PCB製造商應注意遵守嚴格的公差和規格,以免發生故障。 這就需要進行有效的根本原因分析,以調查和檢查組件和系統並進行必要的質量改進。

您可以要求我們填寫表格進行預約,獲取更多詳細信息或要求評估。