了解產品或設備故障的原因是找到解決問題的基礎。 錯誤分析可幫助企業找到產品故障的根源。 更重要的是,它為製造商提供了必要的信息,以進行故障排除和修復導致錯誤的問題。

誤差分析測試 它通常是一個多學科的過程。 EUROLAB在分析過程中使用的工具包括外觀檢查,金相,環境,化學分析和模擬測試。

使用的特定測試取決於產品類型和故障模式。 根本原因故障檢查旨在確定錯誤原因以及為防止錯誤而採取的必要糾正措施。 但是,產品故障可能是一個複雜的過程。 根據我們的經驗,設備故障很少是由單個事件引起的。

物理故障的跡象最為明顯,例如金屬部件破裂或電子設備故障。 但是,這些跡象通常略大於失敗的跡象。 EUROLAB尋找錯誤的根本原因。

識別錯誤的根本原因是一個三部分的過程。

錯誤分析測試的第一步是數據收集。 在此步驟中,將收集有關設備如何發生故障以及何時發生的信息。 此外,製造商可以共同製定您的故障分析檢查目標,確定零件的工作方式,並在必要時諮詢其他主題專家。

對於以前沒有進行過故障分析的組織,我們在此步驟中提出的問題的類型和範圍可能令人驚訝。 在此階段應收集的一些重要信息是:

在此階段,我們對所分析的產品進行測試。 我們測試了故障設備和適當工人的典型示例。 這可以幫助確定哪些組件發生故障以及何時發生錯誤。

只要有可能,我們都希望在故障分析測試中使用無損測試。 這有助於提供最準確的數據,對客戶而言更經濟。 有時,故障分析需要材料的某些部分或進行熱測試。 在這種情況下,我們將在數據收集過程中稍後進行這些測試。

錯誤分析過程的下一步是確定錯誤的根本原因。 設備故障很少是單個事件的結果。 我們的經驗表明,即使有“簡單”錯誤,也有很多輸入。 這表明通常有不同的方法來防止將來發生故障。

以電子設備故障為例。 如果組織定期收到客戶對短路設備的投訴併申請進行故障分析,則將執行電子故障分析測試。 此測試顯示組件短路,因為根據零件中金屬的位置,所用金屬的硬度不正確。

對於大多數組織而言,確定糾正措施是根本原因故障分析的最重要部分。 與EUROLAB合作進行錯誤分析時,您會獲得有關設備故障原因和影響的綜合報告。 EUROLAB還可以提出解決問題的建議。

解決問題的大多數建議是可能會產生重大影響的較小更改。 源材料和產品組件的測試,處理和存儲中的微小更改可以顯著減少設備故障。

在其他情況下,我們發現當客戶使用設備時間過長或在不正確的操作條件下會發生故障。 在這些情況下,我們的建議可能包括對市場營銷人員和銷售人員進行其他產品培訓。 然後,這些員工可以將這些信息提供給客戶。 這樣可以防止設備故障,防止其不當使用或應用。

我們還可以幫助您確定是否需要採取糾正措施。 一些組織可能會決定不需要經濟成本來修復罕見的產品故障。 如果設備故障很少見且結果極少,則更換有缺陷的組件可能比改變製造過程更具成本效益。 錯誤分析測試可以提供做出明智決定所需的信息。

錯誤和故障分析使用各種測試來確定產品故障的真正原因。 這些測試分為兩類:非破壞性測試,可保持產品完好無損; 破壞性測試要求更換產品以研究橫截面或熱行為。

EUROLAB從無損分析(NDA)開始進行分析,因為這些測試旨在防止進一步損壞產品。 從NDA開始通常更具成本效益。 這也是維護故障模式證據的首選方法。

| 測試說明 | 類型(NDA / DPA) |

| 目視檢查 | 有害 |

| 光學顯微鏡 | 有害 |

| 掃描聲顯微鏡 | 有害 |

| 2D / 3D X射線照相 | 有害 |

| X射線熒光光譜 | 有害 |

| 曲線追踪/電氣控制 | 有害 |

| 污染分析 | 有害 |

| 熱分析 | 有害 |

| 破壞性物理分析(DPA) | 有害 |

| 剖面分析 | 有害 |

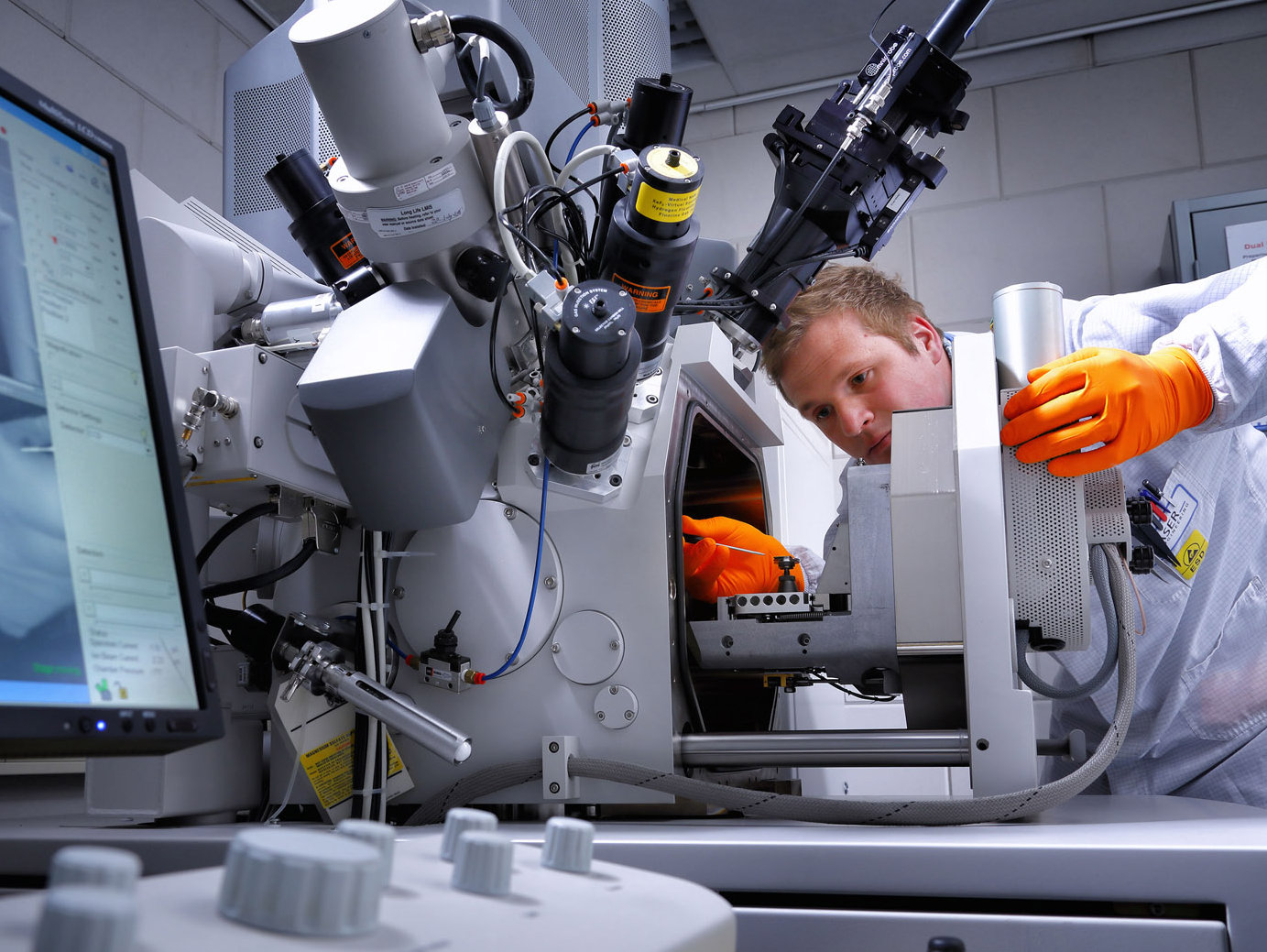

EUROLAB實驗室配備了各種測試功能,可用於無損檢測方法(例如X射線和顯微鏡檢查)以及破壞性檢測(例如污染分析和熱分析)。 國際認可 這是。

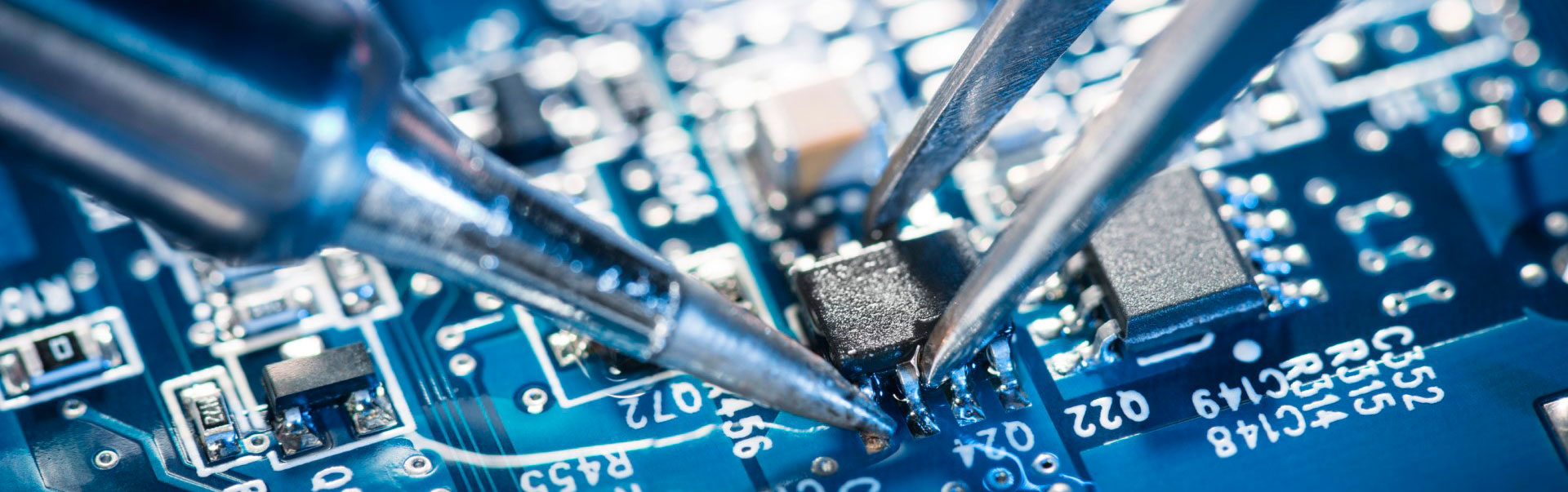

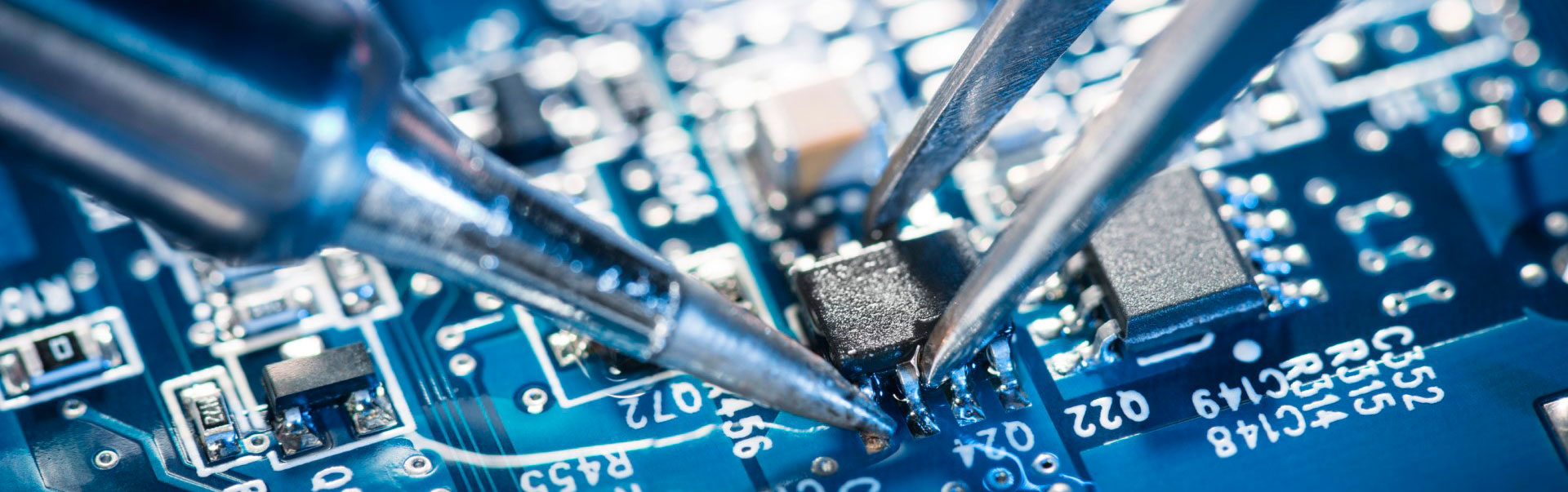

今天生產的大多數電子產品都基於印刷電路板(PCB)。 從兒童玩具到高級計算機,PCB對許多電子產品都至關重要。 但是,許多印刷電路板在製造過程中會失效。

PCB故障分析可以幫助組織確定電路板故障的原因以及如何解決問題。 電路板的根本原因錯誤測試是一個整體過程,可以幫助您找到比簡單的點檢查更多的答案。

我們使用不同的印刷電路板。 EUROLAB已對具有盲孔結構的高頻/ PTFE板進行了數百次單面,雙面,多層電路板的柔性和根本原因檢查。

我們在PCB故障期間使用的一些測試是:

EUROLAB的錯誤分析超出了確定問題原因的範圍。 我們可以幫助您找到改善產品並修復PCB製造過程中錯誤的方法。

電子組件和硬件故障可能發生在產品生命週期的許多階段。 除了產品設計和製造中的問題外,電子組件可能還會由於以下原因而發生故障:

我們使用非破壞性和非破壞性測試來確定電子組件故障的根本原因。 我們的電子元件技術人員會使用各種工具和軟件來為您的產品選擇正確的測試技術。

信號發生器,嗅探器和矢量信號分析儀通常用於電子元件的故障分析。 必要時,我們還會使用顯微鏡,X射線和污染分析。 EUROLAB測試人員還可以使用各種語言和操作平台在安裝和操作過程中測試硬件故障。

對於其他對象來說,確定電子設備故障的根本原因通常比確定根本原因錯誤要困難得多。 在電子設備故障分析中找到一個與軟件和硬件之間的相互作用有關的熟練實驗室非常重要。

EUROLAB實驗室具備診斷電子設備故障期間發生的軟件和硬件問題的能力,我們選擇適當的工具和測試來分析您的設備。

金屬故障會對供應鏈中的產品產生重大影響。 金屬故障可能會造成巨大的後果,包括導致醫療設備故障的污染和腐蝕,以及影響結構完整性的應力性故障。 據估計,僅金屬腐蝕一項每年就對全球市場造成約300億美元的經濟損失。

EUROLAB的金屬故障測試可以幫助您的組織確定金屬組件故障的原因以及如何解決問題。 我們為眾多行業的客戶提供金屬測試,包括:

錯誤分析是基於各種技術的複雜過程。 我們最先進的數據收集工具可幫助我們快速確定金屬故障的原因並確定解決問題的解決方案。 我們定期對金屬部件進行腐蝕測試,衝擊測試和疲勞測試。 EUROLAB還可以創建特殊的測試室和固定裝置,以對大型金屬部件進行故障測試。

EUROLAB在開發符合國家和國際認證標準的定制測試程序方面具有豐富的經驗。 EUROLAB實驗室通過了ISO-17025的金屬產品根本原因失效測試認證。

塑料會以許多不同的方式失效。 塑料產品可能會導致應力破裂,疲勞,材料降解和污染。 塑料產品也會以同樣嚴重的方式失效:變色和變質會影響塑料產品的完整性。 要確定塑料故障的確切原因,需要進行一系列測試和豐富的聚合物知識。

塑性失效的根本原因測試遵循與金屬失效分析相似的過程。 由於塑料通常包含添加劑,例如增塑劑,著色劑和增強填料,所以塑性誤差分析可能會更加複雜。 因此,對塑料產品進行失效測試通常需要對塑料中的分子和化學結構進行特殊測試。

EUROLAB實驗室配備了用於塑料失效分析的最新設備。 我們盡可能使用無損檢測技術,例如顯微鏡和光譜分析。

EUROLAB為航空和國防工業以及塑料消費品的工業組件提供根本原因故障分析。 我們專注於快速確定故障原因並開發解決方案以防止進一步的產品故障。

如果供應鏈中有污染物,請務必對其進行快速檢查。 但是,識別污染物可能是一個耗時的過程,需要大量資源。

EUROLAB實驗室的污染分析和識別可以幫助您找到導致產品故障的污染。 我們用於識別污染物的過程取決於產品,污染物的類型和客戶的目標。

我們通常執行的污染分析類型包括:

由於污染通常是一個多方面的問題,因此我們在污染分析中使用了多學科方法。

EUROLAB是經過認證的錯誤分析專家。 特別是對於根本原因故障分析 ISO 17025和A2LA認證 我們有。 這意味著我們的實驗室符合測試和校準的高標準,並且我們的測試已被眾多供應商和監管機構接受。

您可以立即聯繫我們,以進行故障分析測試。

您可以要求我們填寫表格進行預約,獲取更多詳細信息或要求評估。